原油炼制过程中会使用到大量的金属设备和装置,其中换热器是较为常用的一种设备。换热器通常需要长时间接触不同温度的流体,并且原油在炼制过程中不可避免地会产生一定量的硫化氢、二氧化碳以及含有一定矿化度的流体等,这些均会对换热器造成比较严重的腐蚀损害威胁,特别是换热器装置接触高温流体的部位,更容易引发较为严重的腐蚀现象。炼化装置换热器的腐蚀不仅可能会缩短其使用寿命,甚至还可能引发炼化厂化工产品的泄漏,从而对炼化企业造成不可估量的经济损失以及人身健康安全危害[1-2]。因此,对炼化装置换热器腐蚀原因进行分析,并提出针对性的腐蚀防护措施建议具有十分重要的现实意义。

目标炼化厂换热器经过长时间的运行之后出现了较为严重的腐蚀现象,更换维修的成本相对较高,对炼化厂的正常安全运行造成了严重的不利影响。项目组通过大量的资料调研分析,了解到目前针对此类换热器装置的腐蚀防护措施主要包括改进换热器材质、增加防腐涂层、阳极牺牲法、添加缓蚀剂法以及加强循环冷却水的水质控制等[3-5],其中添加缓蚀剂是相对较为经济高效的一种腐蚀防护措施,通过在炼化厂换热器装置的循环冷却水中加入少量缓蚀剂即可起到良好的防腐蚀效果,具有防腐效率高、操作简单、适应性强以及成本较低的优点[6-7]。因此,本文针对目标炼化厂换热器腐蚀严重的问题,通过挂片腐蚀实验,考察了实验温度、流体流速、腐蚀介质pH值以及腐蚀介质矿化度对腐蚀速率的影响,找出影响换热器腐蚀的主要原因,并在此基础之上开展了添加缓蚀剂防腐蚀措施研究,为炼化厂换热器的高效运行提供技术保障。

1、实验

1.1主要实验材料及仪器

实验材料:浓盐酸、氢氧化钠、丙酮、无水乙醇,均为分析纯,上海麦克林生化科技有限公司;除锈液,实验室自制;腐蚀实验用挂片采用目标炼化装置换热器部件钢材加工而成(挂片的尺寸均为50mm×25mm×2mm);腐蚀实验介质均为目标炼化装置换热器中的循环冷却水(pH值为6.1,总矿化度为2860.1mg/L)。

实验仪器:MHY-MF3型密闭旋转挂片腐蚀实验仪,北京美华仪科技有限公司;CCL型精密电子分析天平,武汉康斯坦特称重设备有限公司。

1.2实验方法

采用挂片失重法开展腐蚀实验,对影响炼化装置换热器腐蚀的因素进行分析评价。具体实验步骤为:

(1)将实验用挂片采用丙酮和无水乙醇清洗数次,擦拭干净表面,使用吹风机将其吹干,放入干燥器中恒重4h,称量实验用挂片的初始质量;(2)将挂片放入装有不同腐蚀介质的耐高温腐蚀反应釜中,设定不同的腐蚀反应温度和流速,开始腐蚀实验,实验时间均设定为72h;(3)腐蚀实验结束后,取出挂片,将其放入除锈液中浸泡5min,使用脱脂棉擦拭挂片表面,并使用自来水冲洗干净后再将挂片放入到无水乙醇中浸泡5min,擦拭干净表面并吹干后放入干燥器中恒重4h,称量腐蚀实验后挂片的质量;(4)参照GB/T18175—2014《水处理剂缓蚀性能的测定旋转挂片法》中的规定,计算腐蚀速率。

2、结果与讨论

2.1炼化装置换热器腐蚀影响因素

2.1.1实验温度

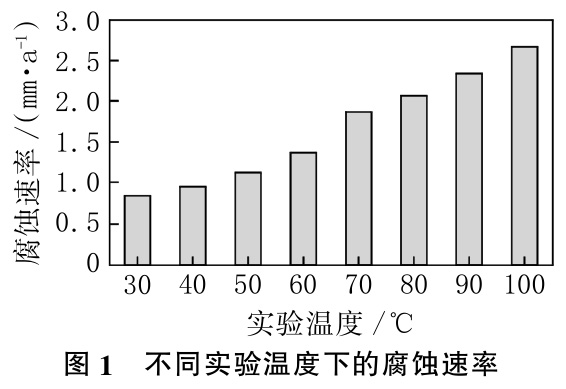

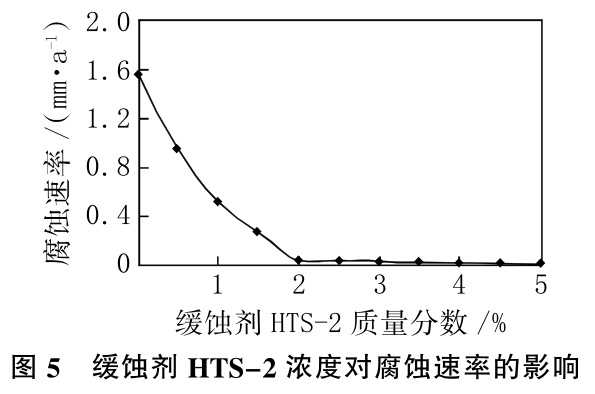

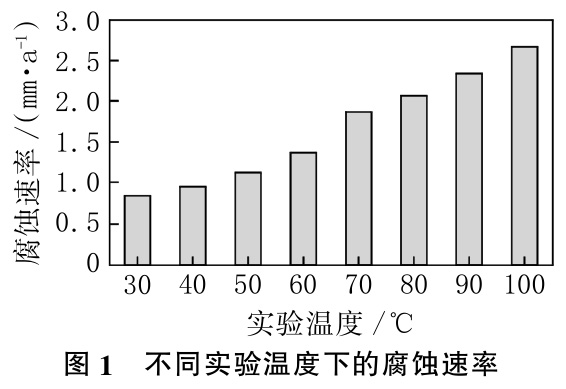

在实验流速为0.2m/s、腐蚀介质pH值为6、腐蚀介质矿化度为2860mg/L的条件下,评价了不同实验温度对炼化装置换热器腐蚀速率的影响,实验结果见图1。

由图1结果可以看出:腐蚀实验的温度设定的越高,腐蚀介质对目标炼化装置换热器的腐蚀速率相对就越大。当腐蚀实验温度由30℃升高至100℃时,腐蚀速率可由0.836mm/a增大至2.657mm/a,增幅明显,说明温度对腐蚀速率的影响较大。由于目标炼化装置换热器接触的流体温度波动范围较大,当流体温度较高时,腐蚀介质对换热器部件的腐蚀程度相对就越大。因此,在目标炼化装置换热器运行过程中,应尽可能降低流体的温度,从而最大限度地降低其对换热器部件的腐蚀影响。另外,由于目标炼化装置换热器

中循环流体的温度大部分时间处在60℃左右,因此,选择腐蚀实验温度为60℃继续进行下一步的实验。

2.1.2流体流速

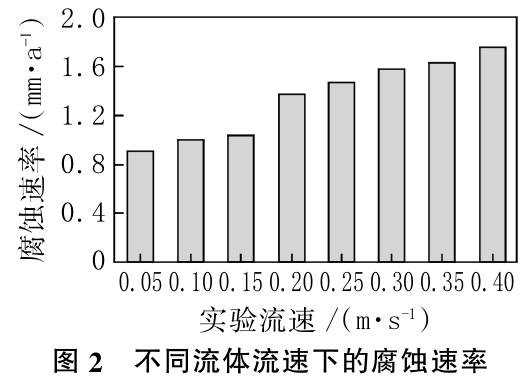

在实验温度为60℃、腐蚀介质pH值为6、腐蚀介质矿化度为2860mg/L的条件下,评价了不同流体流速对炼化装置换热器腐蚀速率的影响,实验结果见图2。

由图2结果可以看出:腐蚀实验的流体流速设定的越高,腐蚀介质对目标炼化装置换热器的腐蚀速率相对就越大。当腐蚀流体流速由0.05m/s增大至0.40m/s时,腐蚀速率可由0.905mm/a增至1.754mm/a,增幅同样较为明显,可以看出流体流速对腐蚀速率的影响也比较大。分析原因是由于流体流速较大时生成的腐蚀产物不易在金属基体表面沉积成膜,无法对金属产生良好的保护作用,致使腐蚀速率进一步增大。由于目标炼化装置换热器中流体的流速一般在0.30m/s左右,因此,选择腐蚀实验流体流速为0.30m/s继续进行下一步的实验。

2.1.3腐蚀介质pH值

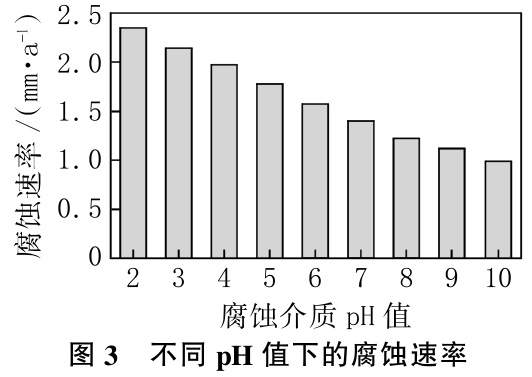

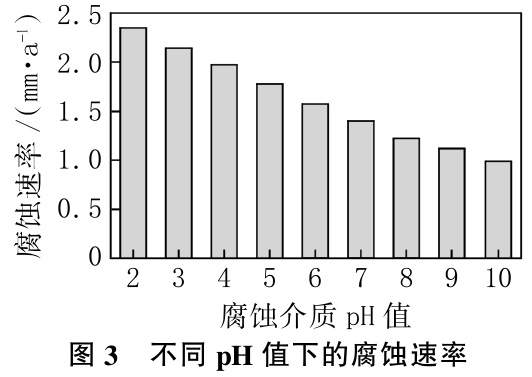

在实验温度为60℃、流速为0.30m/s、腐蚀介质矿化度为2860mg/L的条件下,使用盐酸和氢氧化钠溶液调节腐蚀介质的pH值,评价了不同腐蚀介质pH值对炼化装置换热器腐蚀速率的影响,实验结果见图3。

由图3结果可以看出:腐蚀介质的pH值越高,腐蚀介质对目标炼化装置换热器的腐蚀速率相对就越小。当腐蚀介质pH值由2升高至10时,腐蚀速率可由2.331mm/a减小至0.984mm/a,可见腐蚀介质pH值对腐蚀速率的影响同样比较大。分析原因是由于在酸性腐蚀环境下,腐蚀介质中的氢离子对金属钢材表面的腐蚀反应进程影响较大,导致腐蚀速率有所增大。由于目标炼化装置换热器中流体的pH值一般在6左右,因此,选择腐蚀介质pH值为6继续进行下一步的实验。

2.1.4腐蚀介质矿化度

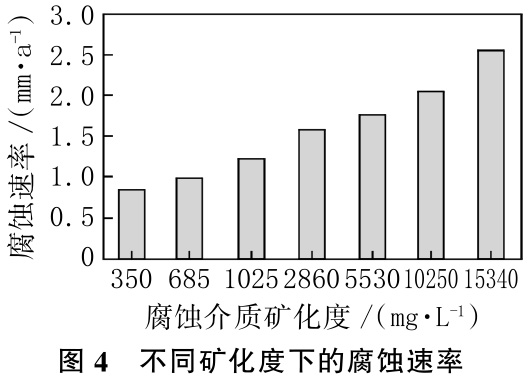

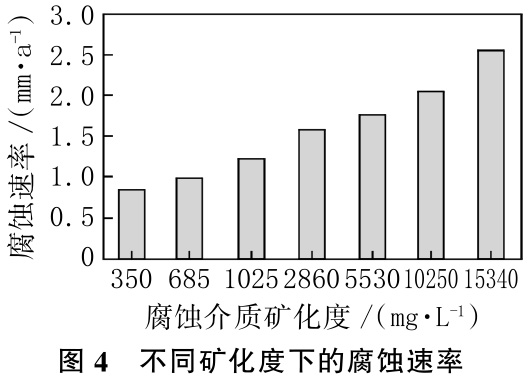

在实验温度为60℃、流速为0.30m/s、腐蚀介质pH值为6的条件下,评价了不同腐蚀介质矿化度对炼化装置换热器腐蚀速率的影响,实验结果见图4。

由图4结果可以看出:腐蚀介质的矿化度越高,腐蚀介质对目标炼化装置换热器的腐蚀速率相对就越大。当腐蚀介质的矿化度由350mg/L升高至15340mg/L时,腐蚀速率可由0.715mm/a增大至2.546mm/a,增幅明显,可知腐蚀介质的矿化度对腐蚀速率的影响较大。这是由于腐蚀介质的矿化度越大,其中的离子含量相对就越多,尤其氯离子的穿透性能较强,其含量的增大对金属腐蚀速率的影响较大,容易对金属基体造成严重的点蚀,增大了腐蚀速率。由于目标炼化装置换热器中流体的矿化度在2860mg/L左右,此时腐蚀介质对换热器部件的腐蚀速率高达1.559mm/a,腐蚀现象较为明显,需要对其开展腐蚀控制措施研究。

2.2炼化装置换热器腐蚀控制措施

综合分析2.1节中的实验结果,目标炼化装置中的换热器腐蚀主要受腐蚀介质温度、pH值、流体流速以及矿化度的影响,在换热器实际运行过程中腐蚀现象比较严重。根据大量资料调研分析及行业内的相关经验,建议对目标炼化装置换热器采用添加缓蚀剂来进行腐蚀控制。项目组经过大量实验研究开发出了一种新型抗高温缓蚀剂HTS-2,在流速为0.30m/s、腐蚀介质pH值为6、矿化度为2860mg/L的条件下,考察了不同缓蚀剂HTS-2浓度以及不同实验温度下炼化装置换热器的腐蚀防护效果。

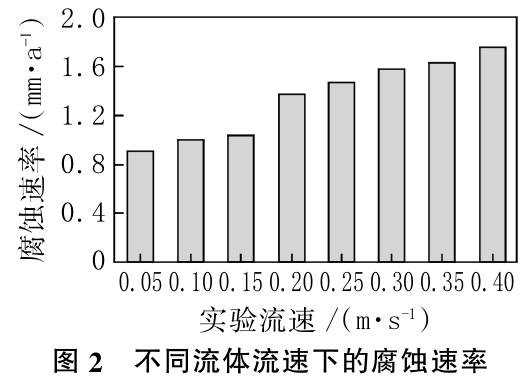

2.2.1缓蚀剂HTS-2浓度对腐蚀速率的影响

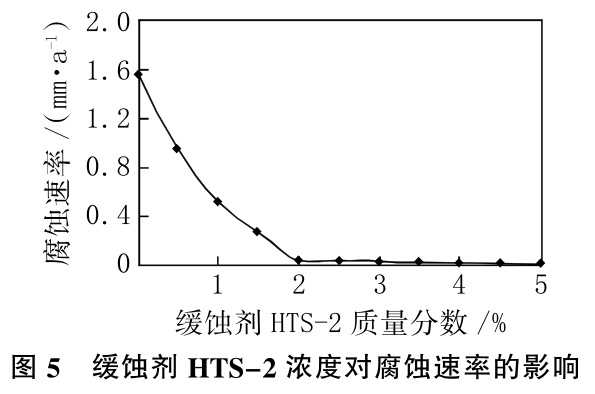

选择实验温度为60℃,考察缓蚀剂HTS-2浓度对腐蚀速率的影响,实验结果见图5。

由图5结果可以看出:随着缓蚀剂HTS-2质量分数的逐渐增大,目标炼化装置换热器的腐蚀速率呈现出先迅速下降,然后逐渐趋于稳定的趋势。未添加缓蚀剂时挂片的腐蚀速率可达1.559mm/a,而当缓蚀剂HTS-2的质量分数为2%时,可使腐蚀速率降低至0.038mm/a,与未添加缓蚀剂时的空白挂片相比,腐蚀速率降低了97.56%,腐蚀防护效果较好。新型抗高温缓蚀剂HTS-2的分子结构中含有较多的非极性基团,使其能够有效地吸附在钢片表面,并形成一层致密的保护膜,从而可以很好地阻止腐蚀介质与金属钢材基体的接触,降低腐蚀反应的速率,起到较好的腐蚀防护效果。再继续增大缓蚀剂HTS-2的质量分数,腐蚀速率虽有所降低,但降低的幅度逐渐减小。因此,综合考虑腐蚀防护效果以及缓蚀剂的使用成本等因素,在目标炼化装置换热器的腐蚀控制措施实施过程中,推荐缓蚀剂HTS-2的最佳使用质量分数为2%。

2.2.2实验温度对腐蚀防护效果的影响

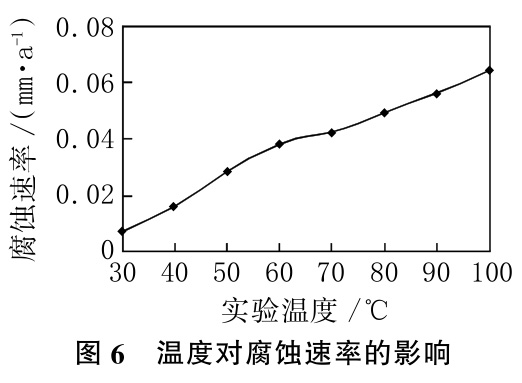

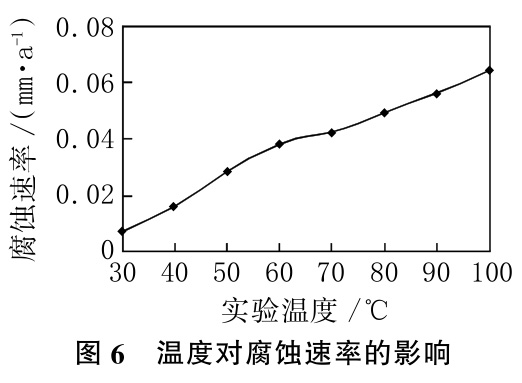

选择缓蚀剂HTS-2质量分数为2%,考察了不同实验温度对腐蚀防护效果的影响,实验结果见图6。

由图6结果可以看出:随着腐蚀实验温度的逐渐升高,目标炼化装置换热器的腐蚀速率呈现出逐渐增大的趋势。这是由于腐蚀实验温度的升高会使缓蚀剂分子结构发生一定的变化,导致其部分失效;另外,腐蚀温度的升高还会使腐蚀介质水溶液中的分子热运动加剧,这容易对缓蚀剂在金属钢材表面的吸附造成不利影响,两者共同作用导致腐蚀速率有所增大。而在添加缓蚀剂的情况下,当腐蚀实验温度在30℃~100℃之间时,腐蚀速率处在0.007mm/a~0.064mm/a之间,腐蚀速率均比较小。这说明研制的新型抗高温缓

蚀剂HTS-2具有良好的耐温性能,可以确保在高温条件下仍能具有良好的腐蚀防护效果,能够满足目标炼化装置换热器等部件在高温条件下的腐蚀防护需求。

3、结论

(1)随着腐蚀实验温度的逐渐升高、流体流速及腐蚀介质矿化度的逐渐增大,目标炼化装置换热器的腐蚀速率均呈现出逐渐增大的趋势;而随着腐蚀介质pH值的逐渐升高,腐蚀速率则呈现出逐渐减小的趋势。

(2)当腐蚀实验温度控制在60℃、流体流速控制在0.30m/s、腐蚀介质pH值控制在6、腐蚀介质矿化度控制在2860mg/L时,目标炼化装置换热器的腐蚀速率达到1.559mm/a,腐蚀速率较大。

(3)新型抗高温缓蚀剂HTS-2对目标炼化装置换热器的腐蚀防护效果较好,并且其耐温性能较强;当新型抗高温缓蚀剂HTS-2的质量分数为2%时,腐蚀实验温度100℃下的腐蚀速率仅为0.064mm/a,能够满足目标炼化装置换热器等装置的腐蚀防护需求。

参考文献:

[1]王燕文.常减压装置脱前原油换热器穿孔原因分析及对策[J].石化技术,2024,31(2):119-121.

[2]裴爱霞.高含硫天然气净化装置腐蚀特征与典型腐蚀案例分析[J].炼油技术与工程,2024,54(2):50-55.

[3]曹宏伟,许彦平,乔磊,等.某化工企业换热器化学清洗中试研究[J].煤化工,2023,51(3):89-92.

[4]武卓.加氢装置换热器垢下腐蚀原因分析及预防措施[J].石化技术,2024,31(1):3-5.

[5]王杰,雷小佳,陈招.换热器设备腐蚀因素分析及防腐蚀技术研究[J].当代化工,2022,51(8):1818-1821.

[6]崔轲龙,马红杰.炼化装置换热器泄漏原因调查与分析[J].全面腐蚀控制,2019,33(12):27-30.

[7]段春莲.基于大数据技术的换热器腐蚀及水侧腐蚀速率预测方法研究[D].北京:北京化工大学,2020.

相关链接