热管是一种高效的传热元件,利用全封闭真空管内部工质的连续相变来完成热量的持续转移,具有很高的导热性和良好的等温性。利用热管作为换热元件的热管式换热器,其换热效率可以达到 98%,体积只是普通换热器的 1 /3,应用前景广阔。钛合金具有比强度高、无磁、焊接性好、耐海水腐蚀等特点,是一种非常适合海洋环境使用的材料。采用钛合金材料制造热管式换热器,可以同时发挥热管的高效换热及钛制换热器的小型化、轻量化和耐腐蚀,在舰艇高战技化发展趋势下具有突出研究价值和应用前景。

对于常规的管壳式换热器,换热管伸出管板外表面距离小,有很成熟的焊接工艺对管板与换热管进行连接,如胀接、焊接或胀焊并用等。对于热管式换热器,首先无法采用胀接进行连接。若采用焊接连接,由于热管蒸发端和冷凝端要伸 出管板外一定长度,传统焊接工艺方法需要相邻热管之间具有足够的施焊空间,这势必会降低热管的分布密度。此外,即便有足够的施焊空间, 由于热管良好的散热性,采用常规焊接工艺直接焊接热管与管板,焊接时也容易出现各种问题, 如未熔合、烧穿、氧化、裂纹等,容易造成报废。可拆式结构在热管式换热器领域应用广泛,但是这种结构形式不能承受过大压差,一般用于气态流体换热,且容易出现密封件在高温、腐蚀等恶劣环境下长期服役后失效的现象而导致渗漏,可靠性与焊接结构相比较低。对于在承受较大内外压差( 10 MPa 以上) 的深海环境下服役的钛制热管式换热器,热管与管板的可靠连接是研制此类特种换热器的核心难点,尚未见相关公开报道。

本研究设计了一种针对钛制热管式换热器的热管与管板连接工艺,可以显著降低热管排管间距,提高排管密度,进而提高换热性能,同时连接接头具有足够的强度和气/水密性,能承受较大的内外压差,连接工艺可操作性及可重复性强,为高性能钛制热管式换热器的研制奠定了关键工艺基础。

1、接头设计

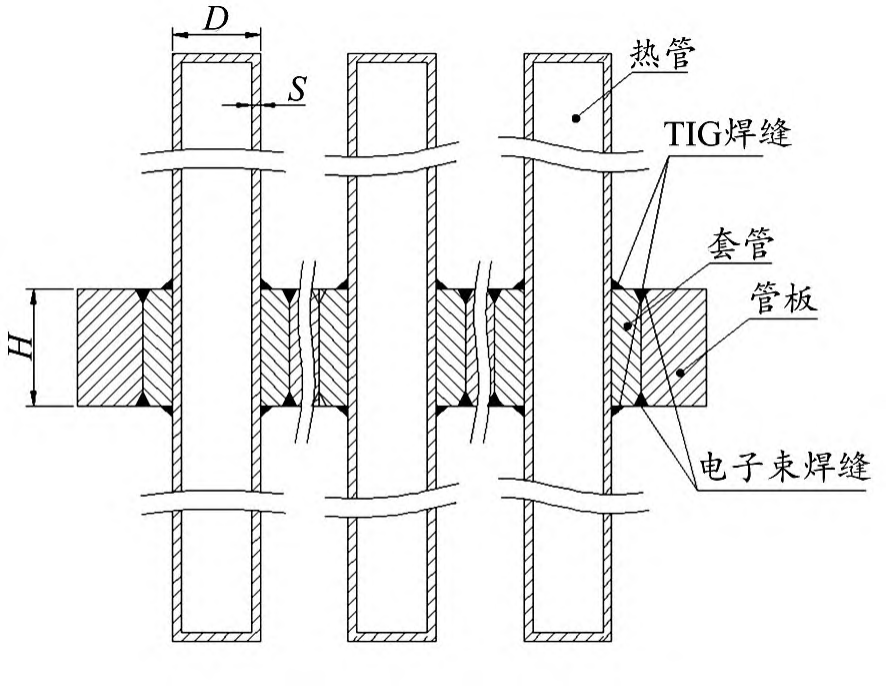

接头设计总体思路为首先在热管管壳上预装一段套管( 制备成热管前) ,采用脉冲 TIG 焊工艺焊接热管管壳与套管间角焊缝,然后再进行热管制备,在完成单个热管元件制备后,装配热管套管组件进管板孔内,采用真空电子束焊接技术焊接套管与管板间环形对接焊缝。这种接头连接形式克服了直接焊接热管时可能产生的诸多不利影响,同时热管可以排布得很紧密,因为电子束焊接时发射电子束流的电子枪离待焊区有一定距离,通常远大于热管伸出管板的长度。此外,由于电子束焊接是在真空环境下进行焊接, 从根本上杜绝了钛合金焊接时发生氧化及产生焊接气孔的可能。接头设计示意图如图 1 所示。

图 1 接头设计示意图

2、接头制备

2.1 套管制备

套管的材质及高度与管板相同,套管内径比 热管外径大 0.2 ~ 0.4 mm,套管的壁厚应比套管与热管间角焊缝焊脚高度大 2 ~ 3 mm。套管装入管板孔内后,要求套管周向与管孔装配间隙不大 于 0.1 mm,套管上、下表面与管板上、下表面错边要求不大于 0.1 mm。

2.2 套管与热管管壳装焊

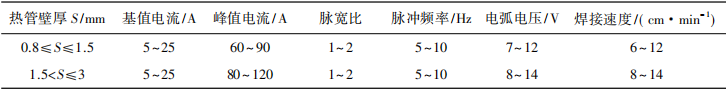

在热管的管壳特定位置( 由换热器设计结构尺寸决定) 安装套管,随后采用脉冲 TIG 焊接工艺焊接套管与热管间角焊缝,填充焊丝材质由具体的待焊热管管壳材质和管板材质决定,要求角焊缝焊脚高为待焊热管壁厚的 1 ~ 1.5 倍。焊接 工艺参数见表 1。焊枪和管壳内部保护气均采用 99.99%纯度的氩气,流量 10 ~ 20 L /min。

表 1 TIG 焊接工艺参数

2.3 热管套管组件与管板装配 完成套管与热管管壳装焊后,先按热管本身的制备工艺完成单个热管制备及检测。随后将热管套管组件装入管板孔内,套管上、下表面与管板上、下表面齐平。装配到位后采用 TIG 焊进行点焊固定。管板上孔的直径大小按满足套管周向外表面与管孔内表面配合间隙不大于 0. 1 mm 要求加工制备。相邻管板孔中心距在不考虑结构强度情况下最小可比管孔直径大 4~6 mm。装配前对装配区按 CB 1216—2012 中有关要求进行机械清理和化学清理,去除钛合金表面氧化膜和油污。清理区域为待焊区及其周围 25 mm 范围。

2.4 热管套管组件与管板焊接

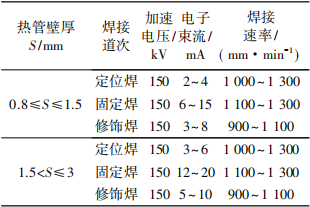

套管与管板之间采用真空电子束自熔焊接。通过工艺试验,每个套管与管板间环焊缝分三道次焊接可以获得较好的焊缝成型和焊接接头质 量。第一道次进行定位焊,第二道次进行固定焊,第三道次进行修饰焊。工艺参数的制定应满足焊后熔深不小于热管壁厚的 2 倍为宜,从而保证足够的承载能力,优化的焊接工艺参数见表 2。对于固定焊和修饰焊,从起弧开始至焊接 1 /4 圆周,电子束流由 0 mA 逐渐增加至表中规定的电子束流范围,然后用该电子束流继续焊接一圈, 最后电子束流再在 1 /4 圆周内逐渐衰减至0 mA。

表 2 电子束焊接工艺参数

3、接头质量检测

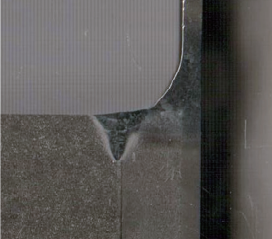

3.1 焊缝外观 采用上述工艺制备的一个热管与管板连接试件如图 2 所示。其中管板和套管材料牌号 TA24,换热管牌号 Ti31,换热管规格 Φ15 mm × 1.25 mm,管孔中心距为 28 mm,分布为正三角形。TIG 焊用填充焊丝牌号 TA24-1,规格 Φ2.0 mm。电子束焊接为自熔焊,无填充焊材。从图 2 可见 TIG 焊及电子束焊缝成型均匀美观,颜色呈银白色,无裂纹、气孔、咬边、未熔合、烧穿等缺陷,表明焊接工艺规范制定得当。

图 2 焊接样件

3.2 焊缝无损检测

对 TIG 焊和电子束焊缝按 NB /T 47013.5— 2015 标准进行渗透检测,结果表明,焊缝质量达到标准 I 级。

3.3 焊缝低倍金相检测 根据 GB /T 6417.1—2005 标准,观察焊缝低倍组织,未见裂纹、孔穴、夹杂、未熔合等缺陷,低倍金相如图 3 所示。经测量,电子束焊缝熔深为 3.2 ~ 3.4 mm。

3.4 水压试验

制作水压试验工装,对一侧焊接接头进行了 13.5 MPa 水压试验,保压 30 min,试验件无肉眼可见变形、异响,焊缝无渗漏,表明设计的接头形式及相应的焊接工艺规范获得的接头具有足够的承压能力,水压试验合格。

图 3 接头横截面形貌

3.5 拉脱试验

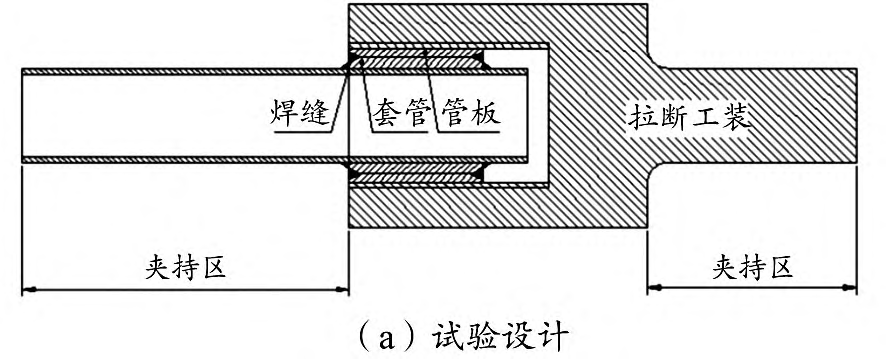

为了考察焊接接头的强度,任选 3 个管孔行整体线切割,然后加工连接螺纹,保证加工螺纹不影响到电子束对接缝。用设计的专用拉断工装组成拉伸试验件,见图 4( a) 。在标准的管拉伸试验机上进行了 3 件拉脱试样的轴向拉伸。结果表明,所有试验件断裂位置全部位于远离焊接区的管材上,抗拉强度分别为 759 MPa、759 MPa、761 MPa,超过 Ti31 管材抗拉强度下限要求值,表明焊接接头强度不低于管材本身。拉断后实物如图 4( b) 所示。

图 4 拉脱试验

4、结论

( 1) 在热管和管板之间增加过渡套管,并采用 TIG 焊焊接热管与套管角焊缝,采用真空电子束焊焊接套管与管板,可以实现承受较大内外压差的钛制热管式换热器的热管与管板的可靠连接。

( 2) 制备的样件焊接接头外观、无损检测、低倍金相检测可以满足行业相关标准规范,可以承受 13.5 MPa 水压试验,拉脱试验时断裂位于远离焊缝的原始管材上。

无相关信息

tengyuti.com

腾宇微信二维码