1、引言

换热器是一种实现物料之间热量传递的节能设备,其发展已有近百年的历史,在石油、冶金、电力、轻工、机械等行业得到广泛的应用。尤其是近十年来。能源紧缺,材料费用上涨,节能减排成为我国“十二五”期问重要战略的举措,为此,对高效节能换热器的研究已成为当今换热领域研究的热点[1]。列管式换热器又称管壳式换热器,广泛应用于能源动力、石油化工、机械等行业。具有结构坚固,操作弹性大,适应性强,单位体积所具有的传热面积(40一150m2/m3)大且传热效果好[2],选材范围广,能承受高温和高压等特点,但与新型换热设备相比,在换热效率、结构紧凑性和金属材料消耗等方面略逊,在换热设备中占有约70%的主导地位。目前对高效列管式换热器的研究主要集中在强化管程和壳程两方面,且以实验研究方法为主。

2、管程强化换热

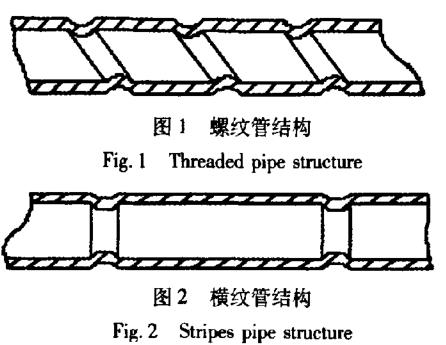

2.1螺纹管换热器

螺纹管是一种优良的高效异形强化传热管件,其结构如图1所示,由光滑管在车床上轧制而成,分单头和多头,其强化传热机理是:产生的边界层分离流使传热边界破坏,二十世纪七、八十年代美国、英国、日本对螺纹管进行了大量的研究,我国的华南理工大学、重庆大学、北京理工大学也进行了试验研究且成效卓著。华南理工大学和重庆大学经试验研究及理论推导,得出单头螺纹管比多头螺纹管综合性能好的结论。目前从传热、流阻、阻垢性能、无相变对流换热、有相变凝结换热等方面对螺纹管的强化传热研究从理论到实际都达到了较高水平[3]。

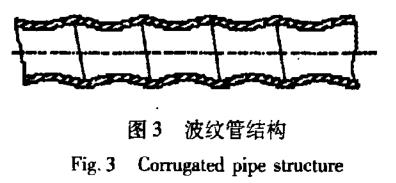

2.2横纹管换热器

1974年前苏联首先研制出横纹管,采用普通圆管作毛胚,在管外壁经简单滚轧出与轴线垂直的凹槽,在管内形成一圈突起的环肋,其结构如图2所示。其强化传热机理是:当流体通过环肋时在管壁形成轴向涡流,增加了流体边界层的扰动,使边界层分离,强化了传热。当涡流消失时,流体流经下一个环肋,不断产生轴向涡流,使得强化传热能持续进行。研究表明[4]:在相同流速下,横纹管与单头螺纹管比较,流体阻力稍大但压降较小,传热性能好。我国华南理工大学、沈阳化工学院和辽宁冷热设备制造公司等单位对横纹管进行了研究和应用。

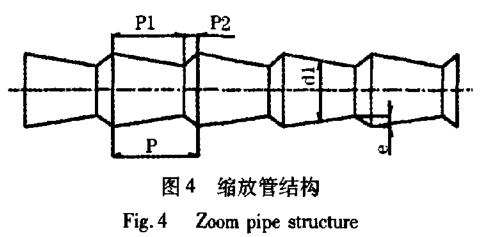

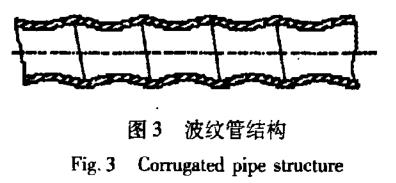

2.3波纹管换热器

波纹管是近10年出现的强化换热管,是将光管加工成波纹形状的翘片,其结构如图3所示,其强化传热机理是:通过改变断面使弧形段内壁处发生两次反向扰动,增加对管内流体的扰动,扩大低热阻区域,以提高传热系数,增强传热效果。具有不易结垢,单位容积传热面积大,耐腐蚀性强,温差应力小等优点。我国第一台波纹管换热器由沈阳市广厦热力设备公司于20世纪90年代初研制成功。

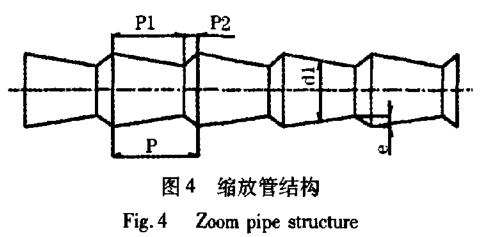

2.4缩放管换热器

缩放管是由依次交替的收缩段和扩张段组成的波形管道,其结构如图4所示。其强化传热的机理是:在扩张段流体速度降低,静压增大;在收缩段流体速度增加,静压减小;流体在方向反复改的轴向压力梯度下流动。扩张段产生的漩涡在收缩段被有效地利用,冲刷了流体边界层。便边界层减落实现了强化传热。华南理工大学研究认为,缩放管可强化管内外单相流体的传热,在同等流阻损失下,Rc=104~105范围内,传热管比光管增加70%[5]。缩放管换热器已在空气预热器、油冷却器、冷凝器、废热锅炉中广泛使用。

2.5管内插入物

用插入物强化管内单相流体传热,尤其是对强化气体,低雷诺数流体或高粘度流体的传热更为有效。其强化传热机理是:①形成旋转流;②破坏边界层;③中心流体与管壁流体产生置换作用;④产生二次流。目前管内插人物有螺旋线、纽带、错开纽带、螺旋片和静态混合器等。

2.6三维内肋管换热器

三维内肋管是通过专用机床在光管内壁挤压出许多独立的齿状肋片作为强化传热元件,其强化传热机理是:扩大了换热面积,每个肋都是扰动源,增加了流动的紊乱度,流体在肋间的近壁面加速,减薄了热边界层厚度,流体在管内做周期性振动,流体横向冲刷三维肋,提高了流体与肋的换热系数;从而达到强化传热的效果。文献[6]表明:对于空气的管内换热,三维内肋管是光管的5.8倍,对管内的凝结换热和沸腾换热,换热系数分别是管的3~5倍和2~5倍。

2.7菱形翅片管和花瓣形翘片管换热器

菱形翅片管与螺纹管相比,翘片距更密,传热面积更大,当流体流经菱形翅片表面时,传热边界层在非连续翅片上因受到周期性破坏而减薄,从而提高了冷凝传热系数,是光滑管的6倍。花瓣形翘片管是一种特殊的三维翘片结构强化传热管,其形状是翘片从翘顶到翘根都被割裂开,翘片侧面呈一定的弧线,从侧面看,各翘片成花瓣状,其肋化系数是光滑管的2.5倍,冷凝传热系数为光滑管的5一18倍[7]。

3、壳程强化换热

传统的弓型折流板换热器存在沿程压降较大,易出现流动死区、旁流和漏流、易结垢、易诱导换热器的振动等问题。因此,强化壳程换热的研究主要是壳程结构的优化,将壳程流体的流动由传统的横向冲刷变为与管内流体基本逆流的纵向冲刷来提高换热系数,防止流体的振动。

3.1板式支撑结构

3.1.1多弓形折流板

多弓形折流板是在单弓形基础上增加切口面积,使壳程纵向流流动增大,从而克服了单弓形折流板急剧回转流动造成的管束振动和压降大的缺点。研究表明:双弓形折流板使壳程管束压降只有单弓形折流板的1/8一1/6,壳程流速提高2倍,传热率提高50%。

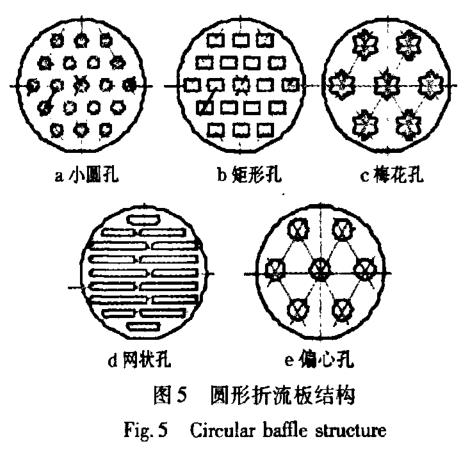

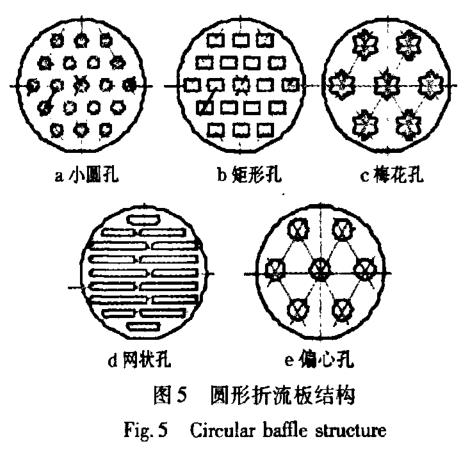

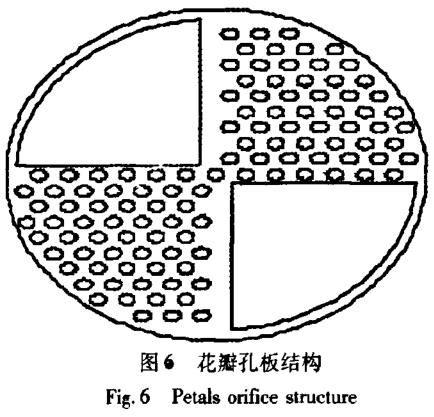

3.1.2整圆形孔板

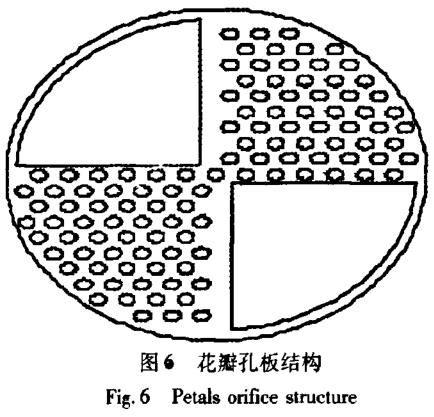

将开有不同形状的整圆形折流板代替传统的弓形折流板,这种结构不易结垢,传热得到了强化。整圆形折流板主要包括大小圆孔折流板。异形管孔(如形孔,梅花孔)折流板,网状孔折流板,偏心孔折流板等如图5所示,为了改进孔板的制造,吴金星等[8]开发了一种新型的花瓣孔板如图6所示,在圆形隔板的四个象限的某一象限或两个象限(不超过三个)上开有管孔,作为管束支撑,而未开管孔的象限是空的或钻大孔作为流体的通道,花隔板交替布置,相邻两块隔板的空缺部分相差一个相同的角度,这种结构能使流体在纵向流动的同时发生偏转以达到强化换热的目的。

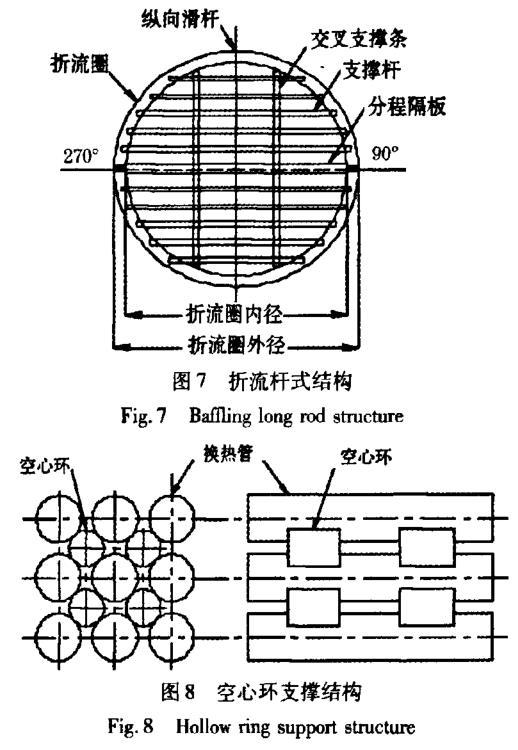

3.2折流杆式支撑结构

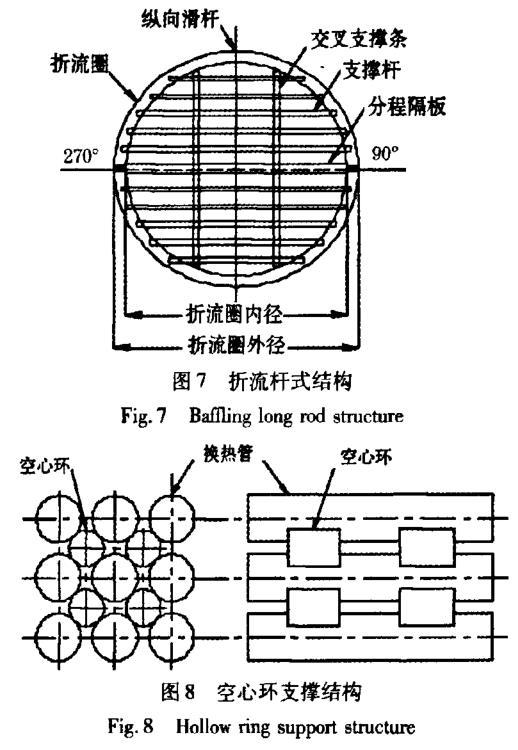

折流杆式结构是由2个横栅和2个纵栅组成的折流栅组成,如图7所示,每个折流栅由若干平行的折流杆在一个折流圈上而成。其强化传热机理是:使流体由横掠管束改为纵掠管束,由于折流杆的扰动作用,流体流过折流杆后产生的漩涡脱落及漩涡尾流,流过折流圈时的文丘里效应都提高了传热系数。由于改横向流为纵向流,流动阻力减小,壳程压降降低。

这种结构只适用于大流量的情况,为了发挥其优势,胡明辅等[9]在原有析折流杆换热器的加装纵向隔壁,使其成为双壳程折流杆式支撑,壳程的流速提高了一倍,换热系数提高了74%左右,为折流杆换热器的大规模使用打下了技术基础。

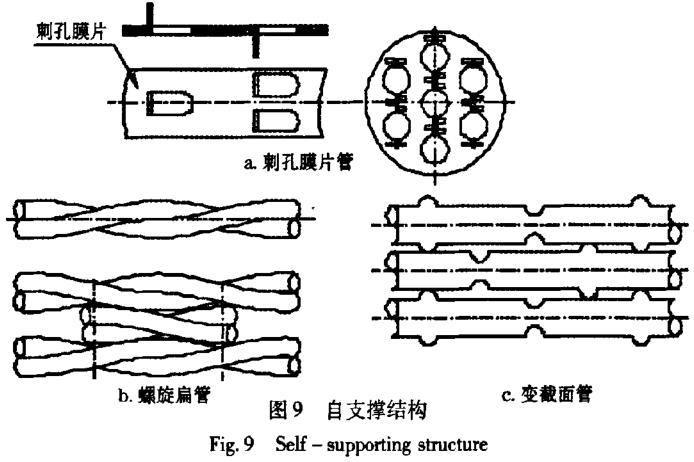

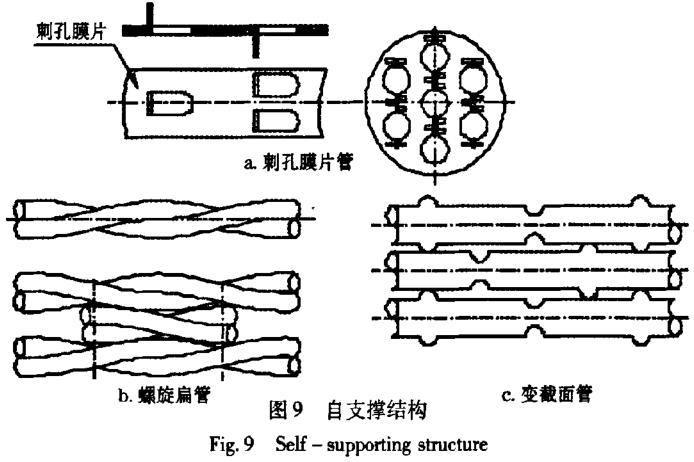

3.3空心环支撑结构

空心环支撑是由华南理工大学传热强化与过程节能重点实验室邓先和等发明,是由直径较小的钢管截成短节,均匀分布在换热管之间的同一截面上,呈线性接触,如图8所示。用这种结构代替折流板,能降低35—50%的换热器钢材消耗量,使气体压降减少30—40%,目前已成功应用于硫酸工业与石化工业。研究表明,在同等壳程压降下,采用缩放管时,空心环列管式换热器比折流杆式壳程传热系数提高50%一80%。邓先和教授开发的空心环急扩加速流缩放管列管式换热器已广泛应用于硫酸厂转化工序。但空心环支撑的扰流作用不如折流杆支撑,而且管束固定工艺较为复杂。

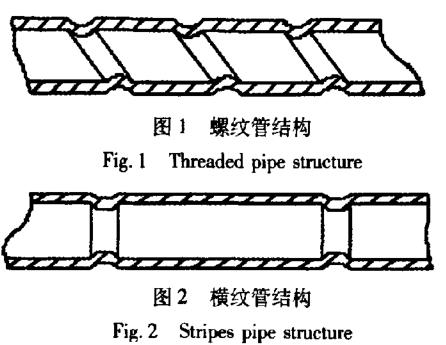

3.4自支撑结构

为简化管束支撑,使换热器更加紧凑,近年来开发出了刺孔膜片管,螺旋椭圆扁管和变截面管等自支撑结构如图9所示,管子自支撑的共同特点是靠管子自身变形的突出部位相互支撑,无需其它支撑物。随着研究的深入,出现了新型的管束自支撑结构,如江楠等¨叫提出了将太阳棒针翘管或钉头管与变截面混合管束支撑有机结合在一起的管柬自支撑结构。

4、目前研究中存在的不足之处

我国对列管式换热器强化传热的研究多借鉴于国外的一些研究成果,对各因素影响换热器性能的研究比较全面,但经验还比较少,技术创新还不够,理论研究和实验研究还需进一步深入,总的来说,还存在如下不足:

4.1强化传热技术的研究有待深化

强化传热技术的研究大多属于经验性的,依据各自的经验与分析,设计出所需要的强化换热元件,再利用实验研究的方法,给出实验关联式或准则关系式,这样就会出现在传热强化时,流动阻力也增加了,且流动阻力的相对增加量要大于换热的相对增加量。因此,在增加传热系数时,要注意控制流体阻力的增加。

4.2流体诱导的振动难以控制

如果能适当控制由流体流动而引起的管子振动,可以强化传热;但若控制不当,又易引起管子断裂而使设备损坏。为解决这一问题,在理论上提出了一些流体激振机理和振动预测方法。在工程应用方面也开发了一些新的抗振结构,但由于流体流动的复杂性,难以通过理论计算对振动进行有效的控制与预防,效果并不理想。

4.3防垢和除垢有待更好的处理

前面几种管程和壳程强化加热的结构,虽然传热效率提高了,但随之带来了流阻和易结垢的问题,而换热器的污垢对传热及流动参数影响较大,虽然得到莺视,但由于实际问题的复杂性,换热器的设计仍采用超余设计的保守方法来处理污垢问题。

5、列管式换热器研究的发展方向

5.1综合考虑影晌换热的因素来提高换热效率

换热效率的提高主要依赖单位容积里换热面积的大小,依据热平衡原理,还要考虑热量的散失。因此必须开发出一种新型的结构,通过降低相变的温差来降低热量的散失,同时还应考虑新结构中的流阻问题。

5.2从防垢方面进行研究

对于介质具有腐蚀性且工作压力较高的换热器,焊接接头更易于结垢和腐蚀,因此防垢尤为重要,因此必须综合考虑影响结垢的诸多因素,如介质温度、热源温度、流速、壁面材料以及材料的表面粗糙度,还有换热器的流道转弯及缩放处需要采用圆滑过渡,以减低流阻利于防垢。

5.3加强换热器的防震措施

传统的换热器的防震措施是利用缩短折流板间距或弓形缺口不排管,但前者使壳程流体压力降增加,而后者会增大换热器壳径;减小壳程流体流速也可使作用在管子上的横向流体作用力减少,但同样会增加换热器外径和降低给热系数。杆式折流圈结构比前几种方法不管从防震效果还是换热效率都相对好些,但还是效果不佳,因此必须开发出一些新型的防震结构来提高换热效率和保护设备安全可靠性,延长设备的使用寿命。

5.4非金属材料的应用

非金属材料在一定的范围内具有金属材料不可比拟的优点。目前,石墨材料、氟塑料、搪瓷玻璃等复合材料,陶瓷材料等已引起工业界的高度重视,并在换热产品的制造中得到了应用,并将成为一种发展趋势。

5.5计算流体力学(CFD)的应用

在换热器的热流分析中,运用计算机技术建立流体的流动和热传递模型,并进行计算机模拟和仿真,从而对流体的流动区域和热传递的分布进行更详细的预测。目前,基于计算机技术的热流分析已用于自然对流、剥离流、振动流和湍流热传导等的直接模拟仿真,以及对辐射传热、多相流和稠液流的机理仿真模拟等方面。今后的发展方向将是如何理解传热的微观机理,寻求换热器内流体流动的画像处理新方法等。

5.6详细模型化技术

在设计模型,设计改进和设计开发时,采用实验数据和cFD结果进行相互补充的研究,国外大学及研究机构都立足于这些观点。对于列管式换热器领域同样如此,如壳体侧流速分布的评价,旁路流密封Debye效果的定量评价,壳体侧人口部的流体分布等的使用。

5.7加强实验和理论研究

采用先进的测量仪器来精确测量换热器的流场分布和温度场分布,并结合分析计算摸清不同结构的强化机理。采用数值模拟方法对换热器内流体流动和传热过程进行研究,预测各种结构对流场及传热过程的影响。

参考文献

[1]汪波,芋靳丰,耿世彬,等.国内换热器的研究现状与展单[J].制冷与空调,2010,24(5):61一64.

[2]祁玉红.三种常用换热器的比较[J].青海大学学报(自然科学版),2006,24(6):60.62.

[3]支浩,汤慧萍,朱纪磊.换热器的研究发展现状[J].化工进展,2008,28(s1):338—341.

[4]李军.多种强化传热管的强化传热性能与流阻性能研究[D].广州:华南理工大学,2000.

[5]陈颖,邓先和.丁小江,等.强化缩放管内湍流对流换热[J].化工学报,2004,55(9):1528—1531.

[6]Mukheljee Rajiv.Effectively design sheu - and tube heat exchanger[J].chemical EMgineeriIlg

Progress,1998.94(2):2l一37.

[7]詹清流,邓先和.花瓣状翘片管气体换热器(二)一横向与纵向冲刷花瓣状翘片管的强化传热性能比较[J].化工学报,1998,26(4):10一13.

[8]吴金星,魏新利,董其伍,等.花瓣孑L板纵流式换热器的研发及试验研究[J].高校化学工程学报,2008,22(2):205—209.

[9]胡明辅,扬波涛,金涛,等.析流栅抗振型换热器液体动力学及传热特性研究[J].压力容器,2000,17(4):16一19.

[10]江楠.管壳式换热器管束的支承结构[J].化工进展,2006,25(增刊):204—207.

相关链接