渤海M稠油油田通过新增高效换热器,将平台热介质锅炉富余热量与生产水进行换热,使生产水加热至所需温度后注入地层,通过热膨胀、热降黏、相渗改善、界面张力减小、启动压力降低等机理,来提高储层稠油的开发效果[1]。然而,在热水驱过程中,换热器部位易发生严重结垢,如果不及时干预处理,生成的垢会使换热器换热效率降低,注水困难,寿命缩短,甚至会导致设备堵塞[2-5],引发安全事故。

目前油田常用的防垢方法有物理法和化学法。化学法工艺方便,性价比高,应用最为广泛[6-8],主要是通过防垢剂抑制晶体垢盐的生成和聚集,从而达到防垢的目的。常用的防垢剂主要有聚磷酸盐、有机磷酸、聚羧酸等,作用机理主要有螯合增溶机理、晶格畸变机理、阈值机理、双电层作用和静电斥力机理等,抑制晶体垢盐的生成和聚集[9-11]。

1、结垢原因分析

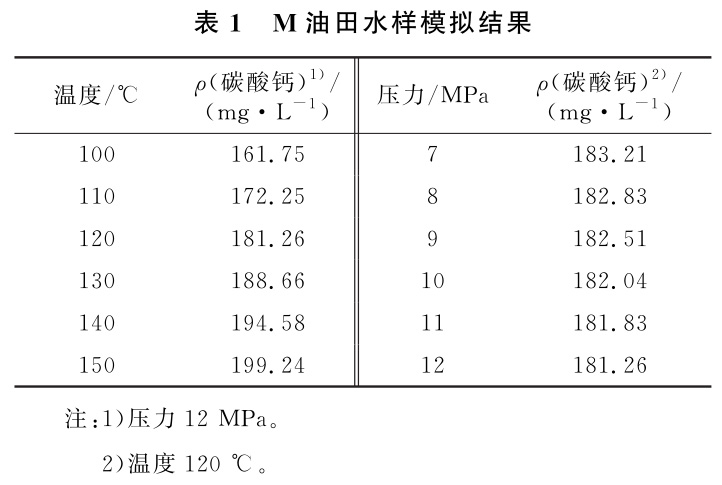

根据M油田水质分析结果可知,注入水为氯化钙(CaCl2)水型,Ca2+、Mg2+、HCO-3含量较高。运用垢化学分析软件对现场工况进行结垢趋势模拟,模拟流量为1000m3/d,模拟结果见表1。从表1可以看出:M油田水样现场工况下主要产生碳酸钙垢;该水质在压力(12MPa)一定时,碳酸钙垢随温度升高而增多;该水质在温度(120℃)一定时,碳酸钙垢随着压力增高而减小;温度变化对结垢影响相对较大,压力变化对结垢影响相对较小。

2、实验

2.1主要原料

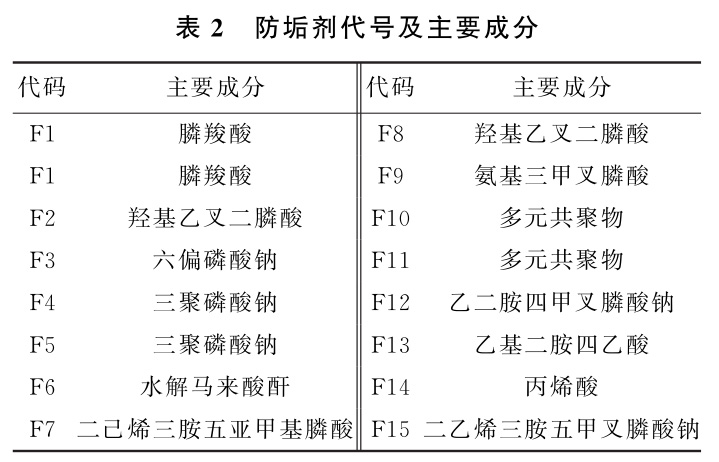

实验用水均为M油田现场注入水样,所选用的防垢剂代号及主要成分见表2。

2.2评价方法

采用原子吸收光谱法:将防垢剂用现场注入水分别配制浓度为规定浓度的试样,倒入高温反应容器中,在规定温度的恒温烘箱中恒温16h后,取出并静置至室温,再通过原子吸收光谱仪测定溶液中钙离子浓度变化,并计算得出防垢率。

3、结果与讨论

3.1防垢剂筛选和评价

3.1.170℃下防垢剂初筛评价

钙防垢剂在70℃现场水质条件下的防垢率进行初筛评价,结果见表3。

根据表3结果初步筛选出F9、F12、F15三种防垢剂,这三种防垢剂在不同浓度下的防垢率相较其他防垢剂明显较高,说明更加适用于M油田现场水质条件下的防垢。

3.1.2130℃下防垢剂筛选评价

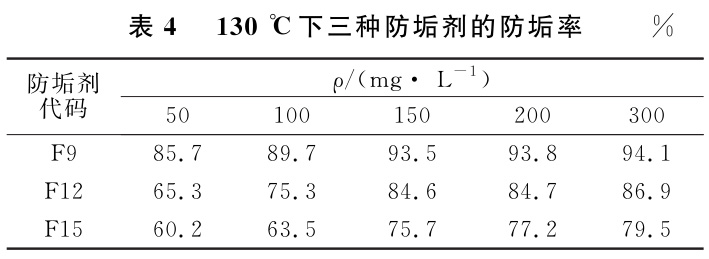

将F9、F12、F15三种防垢剂在130℃条件下进行防垢测试,结果见表4。

由表4可见,防垢剂F9在130℃温度下防垢性能最好,说明具有更好的耐温性。因此,针对M油田,优选防垢剂F9。

3.2缓蚀阻垢剂的配比优选

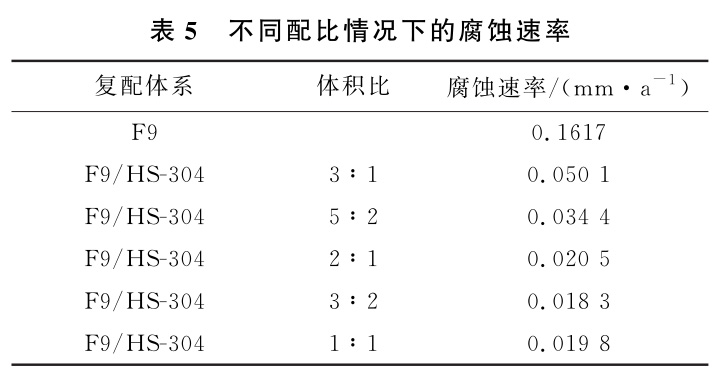

为增强在高温环境下的防垢体系的缓蚀性能,在配伍性良好的前提下,将防垢剂F9与高温缓释剂HS-304按不同比例混合后,将混合好的溶液在90℃温度条件下进行静态挂片腐蚀实验。 结果见表5。

由表5可见,随着缓蚀剂占比增加,腐蚀速率逐渐减小。适宜的F9/HS-304(体积比)为2∶1。

3.3高温缓蚀防垢剂动态性能评价

静态评价方法不能模拟实际应用环境,只适合对防垢剂的性能做初步评价,故需采用动态评价方法,对高温缓蚀防垢剂做进一步验证与优选[13-14]。

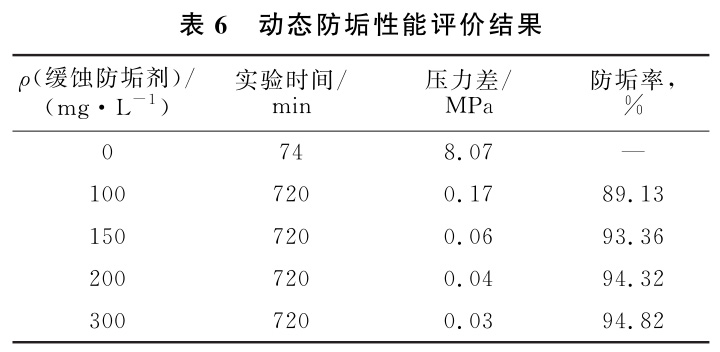

3.3.1动态防垢性能评价

将高温缓蚀防垢剂和现场注入水,分别通过两台恒压恒流泵,依次按照高温缓蚀防垢剂不同浓度时的对应比例,同时注入预热罐温度为130℃的高温动态防垢评价系统中,记录注入泵吸入水量,排出水量,温度和压力等参数,密切关注压差变化。当试验达12h或螺旋管进出口压差大于8MPa时,即结束实验,结果见表6。

由表6可见,130℃注水状态下,高温缓蚀防垢剂对现场水质中碳酸钙垢的防垢效果明显,防垢率随着药剂浓度增大而增大,综合药剂浓度与防垢率增幅关系,优选药剂加量为200mg/L。

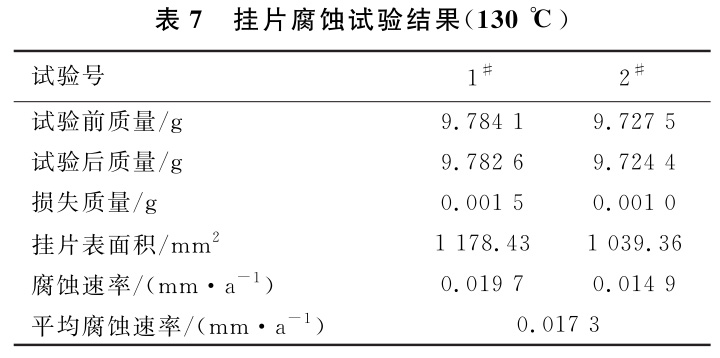

3.3.2高温高压动态缓蚀性能评价

按200mg/L加量将药剂与现场注入水的混合液加入高温高压釜中。将装好试片的夹具装入高温高压釜中,使试片完全浸没于溶液中。将高温高压釜密闭装好,关闭入口阀门,升温至130℃,通过调节高温高压釜的转速带动试片,使试片转速达到目标值,开始计时。试验周期为72h,停止加热及搅拌,取出挂片,清洗、干燥处理后,计算损失质量、平均腐蚀速率,结果见表7。

从表7可见,高温缓蚀防垢剂对钢片的腐蚀较小,符合Q/HS2064—2022《海上油气田生产工艺系统内腐蚀控制及效果评价要求》中小于0.076mm/a的指标要求。

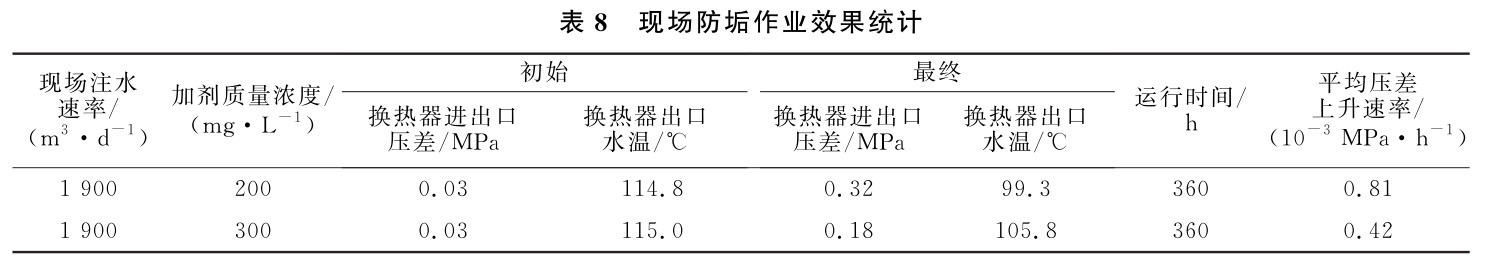

4、现场应用

在M油田开展了现场试验,高温缓蚀防垢剂加注浓度从200mg/L提升到300mg/L,通过监测换热器进出口端的压差变化及出口水温变化来判断换热器内部的结垢情况。试验期间,随着加注浓度的增加,高效换热器进出口压差上升速率明显降低,出口水温下降幅度减小,说明高温缓蚀防垢剂在M油田具有明显的防垢效果,见表8。

现场实际工况下的防垢效果仍与室内评价结果存在一定差距。通过现场情况对比,主要原因是未考虑介质流速对结垢以及防垢效果的影响[14]。现场注水速率较大,流速对结晶体的扩散作用大于剪切作用,结垢量增加[15]。同时,流速较大,防垢溶液从药剂注入口流至高效换热器的时间很短,防垢粒子未能充分释放并与水中易结垢离子充分反应[16],从而削弱了防垢效果。

5、结论

a.根据现场水质分析,运用垢化学分析软件进行结垢趋势模拟,得出M油田现场工况下主要有碳酸钙垢的形成,且结垢量随温度升高而增多。

b.通过对多种碳酸钙化学防垢剂的筛选、优化和评价研究,最终得出适用于M油田的高温缓蚀防垢剂体系。

c.高温缓蚀防垢剂体系现场防垢效果明显,但是仍未达到室内实验预期效果,后续将充分考虑介质流速对防垢效果的影响,从工艺和体系两个角度,对M油田高效换热器的防垢技术进行优化。

参考文献

[1] 薛德栋,程心平,郑春峰,等 . 海上稠油油田地热水驱工艺技术研究及实践[J] . 石油机械,2023 , 51 ( 8 ): 73-78 , 84.

[2] 谢飞,吴明,陈旭,等 . 油田注水系统结垢腐蚀机理[J] . 油气储运, 2010 ,29 ( 12 ): 896-899 , 875.

[3] 周明,董辉,冀文雄,等 . 海上油田两种缓蚀剂与其他油水处理药剂配伍性研究[J] . 精细石油化工,2023 , 40 ( 3 ): 17-21.

[4] ZHAOL , TENG H K , YANG Y S , et al.Corrosion inhibi-tion approach of oil production systems in offshore oilfields [J] .Materials and Corrosion , 2004 , 55 ( 9 ): 684-688..

[5] 刘书杰,孟文波,黄熠,等 . 深水气井井筒碳酸钙垢生成预测与防治方法[J] . 中国海上油气,2023 , 35 ( 6 ): 106-114.

[6] 罗孟凤 . 南海某高温油田防垢剂的研究及应用[J] . 石化技术, 2023 ,30 ( 3 ): 158-160.

[7] 李琼玮,李慧,刘爱华,等 . 国外油田化学防垢技术新进展[J] . 现代化工, 2018 , 38 ( 8 ): 63-67.

[8] 李洪建,刘文举,倪斌,等 . 石南油田注水储层结垢影响因素及阻垢效果评价研究[J] . 钻采工艺,2022 , 45 ( 3 ): 125-130.

[9] 赵云斌,王殿武,王凤刚,等 . 低渗油田中高含水期电泵井井筒防垢技术研究与应用:以海上 A 油田为例[J] . 石油地质与工程, 2023 ,37 ( 5 ): 100-103 , 108.

[10] 刘勇 . 一种油田用抑盐防垢剂的研究[D] . 成都:西南石油大学, 2014.

[11] 郑振阳 . 耐高温防垢剂的合成与性能研究[D] . 大庆:东北石油大学, 2016.

[12] 赵伟,冯佳琦,高大义,等 . 海上某油田生产工艺水系统防垢研究[J] . 涂层与防护,2023 , 44 ( 8 ): 1-4 , 15.

[13] 张伟国,金颢,杜庆杰,等 .LH 某油田采出水结垢预测及阻垢剂性能评价[J] . 石化技术,2021 , 28 ( 9 ): 98-102.

[14] 段培清 . 换热器在线防、除垢技术研究[D] . 杭州:浙江大学, 2008.

[15] 李瑞云 . 大牛地气田集输管道结垢机理及其评价方法[D] .成都:西南石油大学, 2020.

[16] 李琼玮,苑慧莹,刘爱华,等 . 低渗透油田油井胶囊防垢剂实验与评价[J] . 现代化工,2023 , 43 ( S1 ): 205-209.

无相关信息

tengyuti.com

腾宇微信二维码