引言

“双碳”战略背景下,我国可再生能源装机容量快速增加 [1] ,截至到 2023 年底,我国可再生能源装机容量历史性超过火电装机容量,达到 14.5 亿千瓦 [2] 。可再生能源装机容量快速增加为电力系统带来了严峻的新能源消纳和安全挑战,亟需发展有效的长时储能技术以消纳新能源电力,降低风光波动对电网的冲击。目前成熟的大规模长时储能技术主要包括压缩空气储能和抽水蓄能电站,但两者受到地理条件限制 [3] 。通过将可再生电力转化为燃料化学能,化学储能有望实现可再生能源的稳定储存,储氢是最常见的化学储能方案,但储氢存在体积能量密度低、储运成本高等难题。因此,将绿氢进一步转化为含氢燃料 [4] 成为新的技术选择,甲烷易于储存和运输,电制甲烷 (Power to Methane, PtM) 系统还可以与已建成的天然气管网直接相连,逐渐成为化学储能的研究热点 [5] 。

固体氧化物电解 (solid oxide electrolysis, SOE)可将电能和热能协同转化为化学能,具有高温运行、热集成、不需贵金属催化剂 [6] 、高热力学能量转化效率等优势,是电制甲烷的重要技术路线 [7] 。除提升电堆性能以外,通过优化换热网络和换热器设计,实现系统内部热能梯级利用是提高能效的关键 [8] 。

SOE-PtM 系统内能量载体复杂,包括了高温水蒸气、CO2、富氢气体、合成气等,多股流之间的高效换热是热集成和换热器设计的难点。此外,SOE 系统高温运行、分布式应用以及容量放大等因素对空间占用提出了严格的要求,因此开展多股流高紧凑性换热器设计对于构建高效 SOE-PtM 系统具有重要意义。

紧凑式换热器具有高体比表面积,已成功应用于低温换热、空分设备、航空航天等工业领域 [9] 。

传统两股流换热器采用对数平均温差法、传热单元数法等进行设计。胡忠霞等 [10] 基于几十种设计型面数据库开发了集设计、优化、校核于一体的设计软件,设计过程中假设流体性质不变,当流体性质变化较大时设计误差较大。刘富斌等 [11] 提出分段设计方法,减少了工质物性变化导致的设计误差。刘晓凯等 [12] 采用数值模拟的方法分析了翼型通道中横向间距与纵向间距对印刷电路板式换热器流动传热性能的影响。任燕等 [13] 对板式扩散焊矩形微通道换热器内的扰流格栅间距进行优化研究,分析了格栅间距对流动传热特性的影响机制。Tanozz 等 [14] 运用对数平均温差法对燃料电池汽车系统的换热器进行设计,利用遗传算法优化了换热器总体积。

针对多股流板翅式换热器,Prasad 等 [15] 根据翅片的传热因子 j 和摩擦因子 f 与雷诺数关联式,提出了一种多股流换热器几何尺寸设计方法;Wang等 [16] 将该方法与夹点分析结合,提出一种分段设计方法,但需要不断调整以实现各区段流动高度接近。

Mukesh 等 [17] 提出了有限体积分析模型,考虑芯体横向和轴向上的热传导。Peng 等 [18] 将积分平均温差方法拓展到多股流换热器设计,搭建了传热速率、通道布置和翅片参数模型,提出多工况下最优通道布置方法并应用于空分装置主换热器。Falsafi 等 [19]考虑流体热物性变化、纵向热传导等特性提高多股流换热器设计模型精度,并与商业软件 Aspen 多股流换热器模型对比,其结果具有良好的一致性。

通道排列对于多股流换热器换热性能至关重要,不合理的通道排列将引起温度交叉、热量内耗等问题 [20] 。李淑英 [21] 等提出了一种通道分配与排布原则,并提出相应的设计计算方法,利用通道排布的周期性改善隔板温度的分布。胡云云 [22] 等以最小累计热负荷均方差为目标函数,运用遗传算法优化多股流板翅式换热器的通道排列。Seo 等 [23] 使用遗传算法开发了一种板翅式换热器层排列优化设计的方法。基于层间最大温差为目标函数,介绍了适用于板翅式换热器层排列模式的遗传算法结构,并修改了适应度函数以考虑异常运行条件。

在多股流换热器研究中,常将外形尺寸、翅片参数和层排列优化作为独立的问题进行探讨。例如,Aspen 等商业软件可分步实现多股流换热器结构设计与指定层排列方式下性能分析。部分学者在研究中综合考虑了结构因素与层排列影响,Kumar [24] 等优化板翅式换热器的几何尺寸与构型之后,采用敏感性分析研究翅片高度、厚度、翅片频率、层排列等因素对传热性能和压降的影响。Wang [25,26] 等提出一种熵产均分和局部热平衡相结合的优化方法,将传热和流动熵产率作为双适应度函数,同步优化翅片结构和层排列。但最小熵产原理最初是针对热机系统提出的,更适用于热功转化过程 [27] 。

综上,现有多股流换热器设计方法尚不完善,难以实现外形尺寸、翅片结构、层排列方式的自动同步优化。因此,本文基于第二代非支配排序遗传算法 (Non-dominated Sorting Genetic Algorithm-II,NSGA-II) 提出一种多股流板翅式换热器设计方法:以体比表面积和克服压损耗功为目标,同步优化换热器外形尺寸和翅片结构参数,并以最小的累计热负荷均方差为目标,优化换热器最优层排列方式;以高温固体氧化物电解制甲烷系统为研究对象进行案例分析,实现了多股流紧凑式换热器外形尺寸、翅片结构及层排列方式的同步优化。

1、 多股流紧凑式换热器设计方法

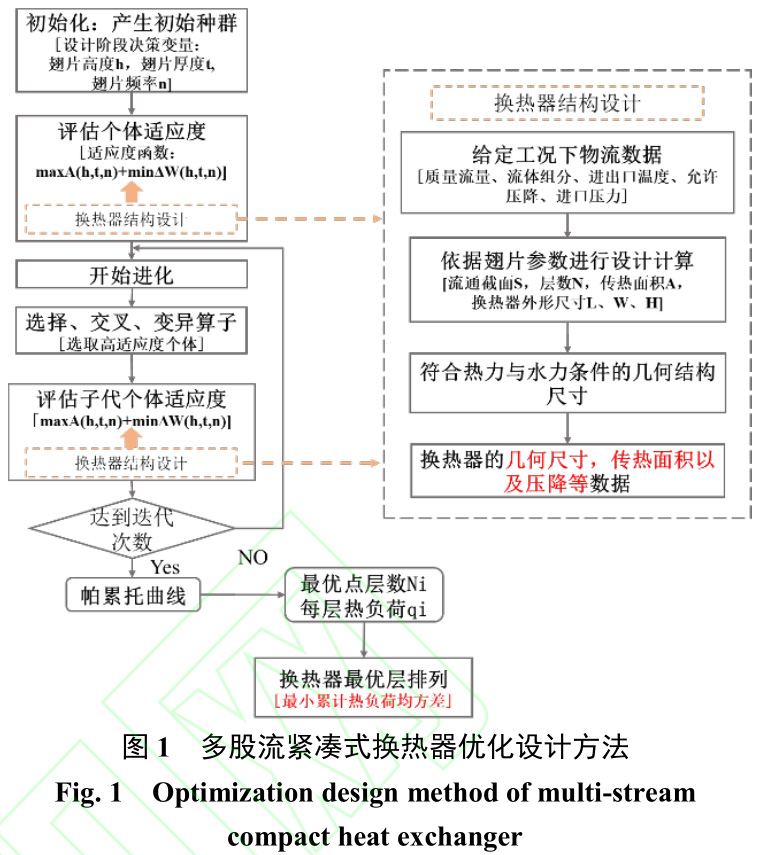

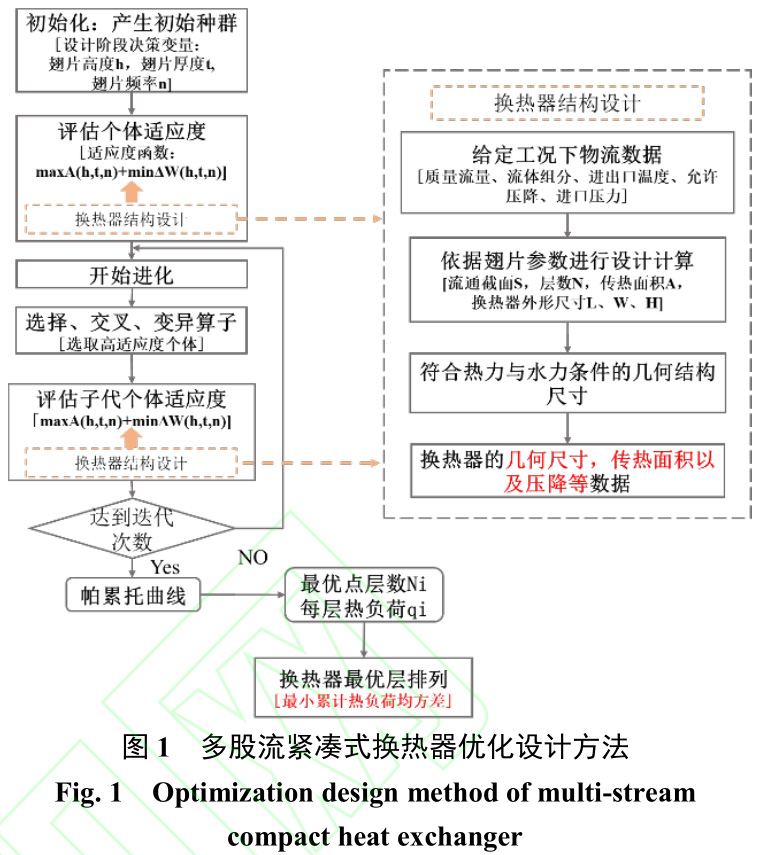

多股流板翅式换热器可有效减少换热器数目、提高系统紧凑度,结合 NSGA-II 提出一种新型多股流紧凑式换热器多目标优化方法,具体流程如图 1所示。在 NSGA-II 中,以换热器外形尺寸和翅片结构参数(翅片高度 h、厚度 t、频率 n)为决策变量,设定相应的尺寸约束条件来满足紧凑式设计需求,以换热器的体比表面积 A(传热面积/体积)和克服压降所需耗功ΔW 为目标函数,优化换热器传热性能和流动阻力,获得帕累托前沿解集并优选最佳设计方案。之后,根据选取设计点的换热器层数与逐层热负荷,以最小累计热负荷均方差为指标优化换热器层排列方式。

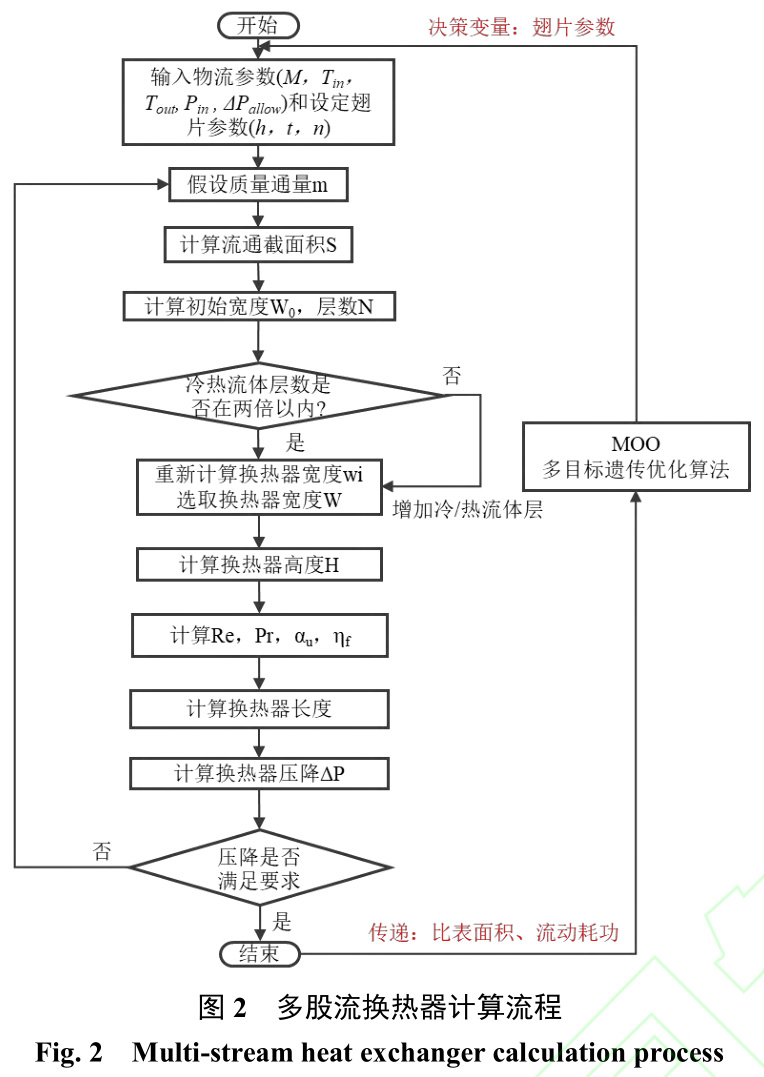

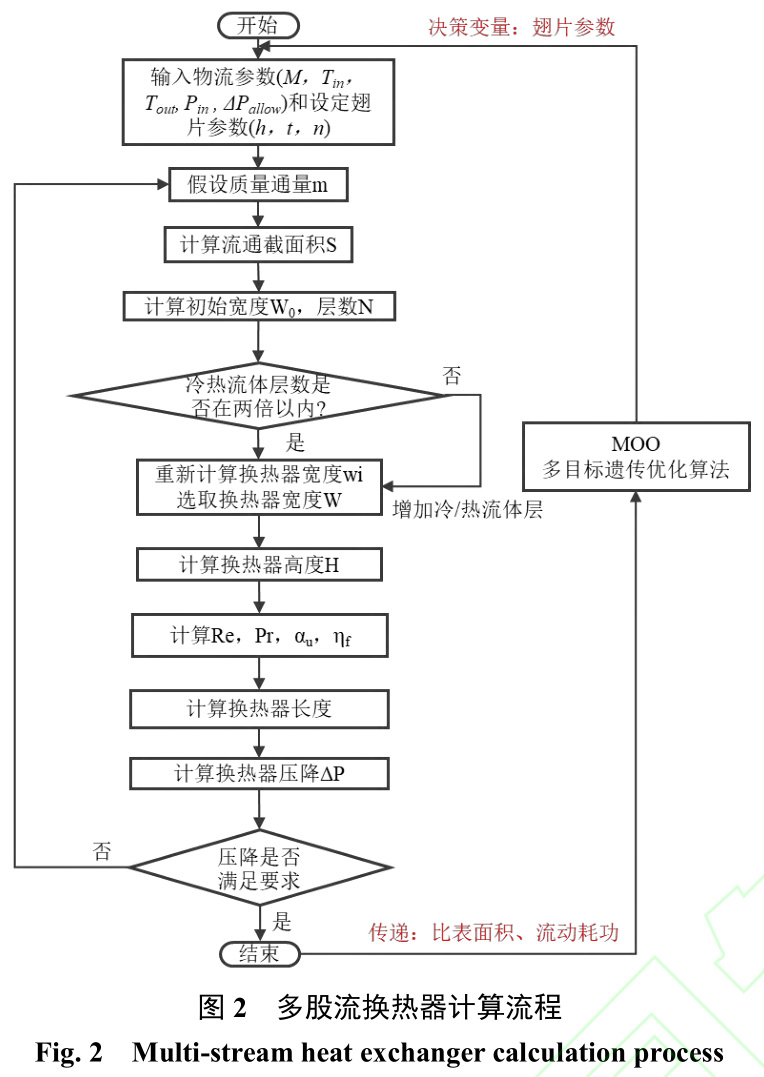

遗传算法中任意个体对应于独立的多股流换热器结构设计过程,具体计算步骤如图 2 所示:

(1)假设整个换热器质量通量,根据质量流量计算换热器流通截面积:

式中:S 为流通截面积,m2 ;M 为质量流量,kg/s;m 为质量通量,kg/(s.m2 )。

(2)根据高宽比,计算初始换热器宽度:

式中:W 0 为初始换热器宽度,m;R dw 为高宽比。

(3)根据流通截面积与层数的关系,计算流体层数:

式中:h 为翅片高度,m;t 为翅片厚度,m;n 为翅片频率,m -1 ;Ni 为流体 i 层数。需要注意的是,热层总数与冷层总数比值不能超过 2,不然存在三层热流或者三层冷流连接布置,将会导致传热恶化。

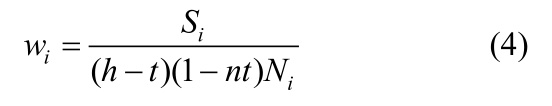

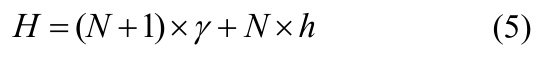

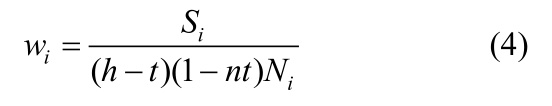

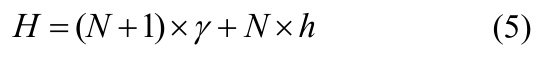

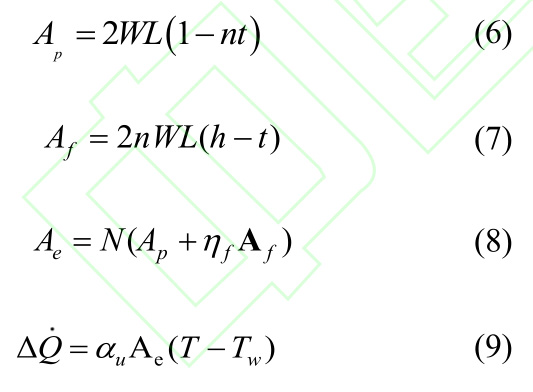

(4)依据计算得到的层数 Ni ,利用下式重新计算每种流体宽度 wi ,选取最大 wi 作为换热器宽度。

(5)根据换热器层数计算换热器高度:

式中:N 为层数;γ 为隔板厚度,m;h 为翅片高度,m。

(6)结合换热量 ΔQ 计算换热器长度 L:

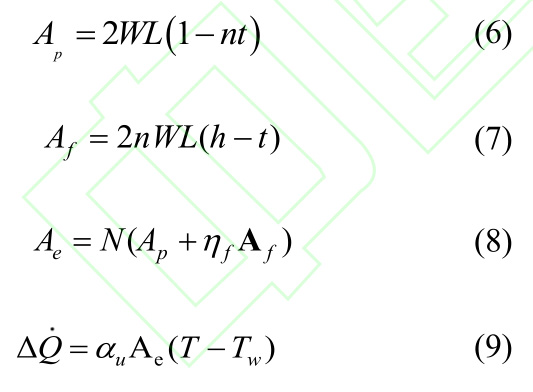

式中:A p 为一次传热面积,m2 ;A f 为二次传热面积,m2 ;A e 为总传热面积,m2 ; η f 为翅片效率; α u 为传热系数 W/(m2 .K)。

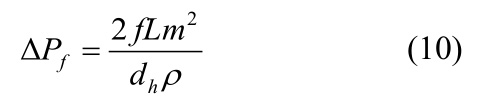

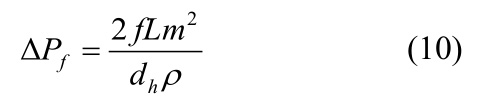

(7)最后,计算流体压降:

式中:f 为摩擦因子;d h 为水力直径,m;ρ 为流体密度,kg/m 3 。

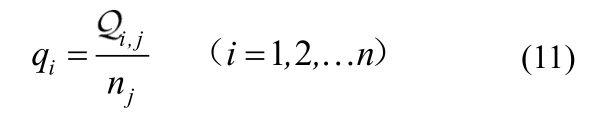

根据设计点换热器层数、流体热负荷,可依据

公式(11)-(13)计算累计热负荷均方差:

式中:q i 为每一通道换热量,kW;Q j 为流经 i 通道的 j 流体的总热负荷,kW;n j 为 j 流体的总通道数;n 为冷热流体总通道数。

根据通道热负荷计算累计热负荷 σ i :

通道排列的累计热负荷均方差 δ 为:

遗传算法已被广泛应用于换热器优化工作中[28,29] ,种群个体对应的多股流换热器结构设计使用Aspen EDR 进行计算,软件计算结果常被作为其他计算模型参照的基准 [30,31] ,软件仿真数据准确性已经过实验验证,吻合度较好 [32] 。

2 、高温固体氧化物电解制甲烷系统

2.1 系统介绍

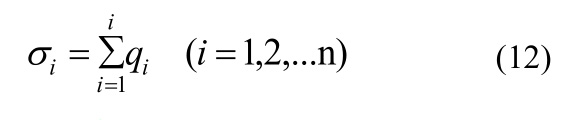

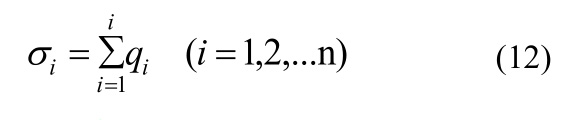

固体氧化物电解制甲烷系统主要由电堆、甲烷化反应器、换热网络及其他辅助设备组成(图 3)。系统主要可以分为电解和甲烷化过程:在电解过程中,软化水(SG)经蒸汽发生器后与再循环氢气混合(掺混 10%氢气保证阴极还原性气氛),混氢气体(FI)加热至 800℃后进入 SOE 阴极进行反应产生 H 2 ;电堆出口高温尾气(FO)冷却后进行汽水分离得到干燥 H 2 ;部分 H 2 进行再循环,其余 H 2 用于甲烷化反应。空气(AI)作为阳极吹扫气被加热到工作温度(800℃)后送入 SOE,及时带走阳极产生的 O 2 ,提高反应进行的限度。在甲烷化过程中,电解产生的H 2 首先与 CO 2 混合(MI1),加热至 220-240℃之后进入一级固定床催化反应器进行反应,反应器运行温度为 270-320℃;反应器出口气体混合物(MO1)冷却至 40℃后进行汽水分离,之后再次加热(MI2)进入二级甲烷化反应器,二级反应器出口气体(MO2)经冷却、分离、提纯得到高纯度甲烷(超过 96%),高纯甲烷能够投入大规模应用。

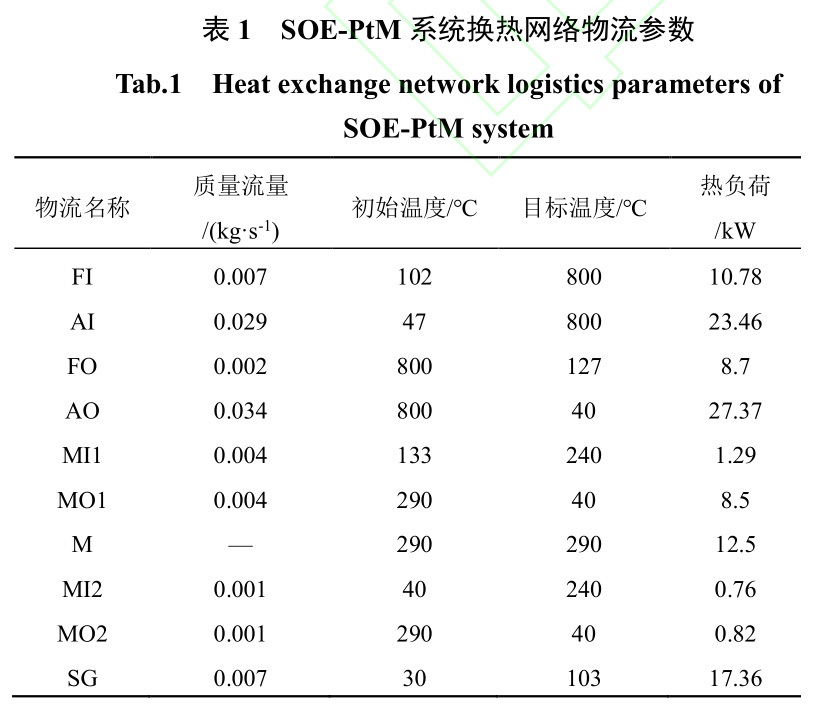

2.2 冷热物流基本参数

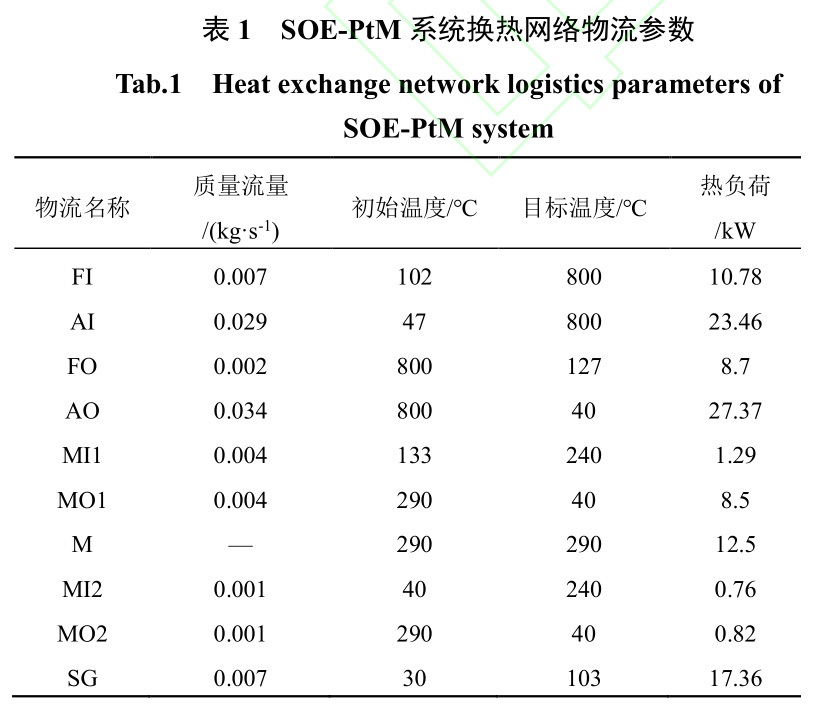

SOE-PtM 系统工作电流密度 0.5 A/cm2 ,电堆在吸热模式下运行。电堆与甲烷化反应器参数如图3 所示。系统内部物流吸热过程主要包括:软化水蒸发;水蒸汽与再循环氢气混合气体进入电堆前加热过程;吹扫空气进入阳极入口前加热过程;一级甲烷化反应器入口气体加热过程;二级甲烷化反应器入口加热过程。放热过程包括:阴极出口物流冷却;阳极出口物流冷却;一级甲烷化反应器出口物流冷却;二级甲烷化反应器出口物流冷却。吸/放热过程中冷热物流参数如表 1 所示:

3、 换热器优化设计结果与讨论

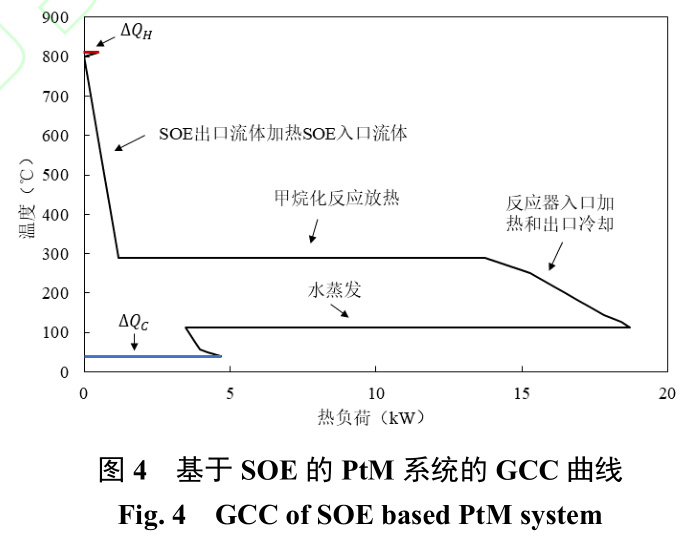

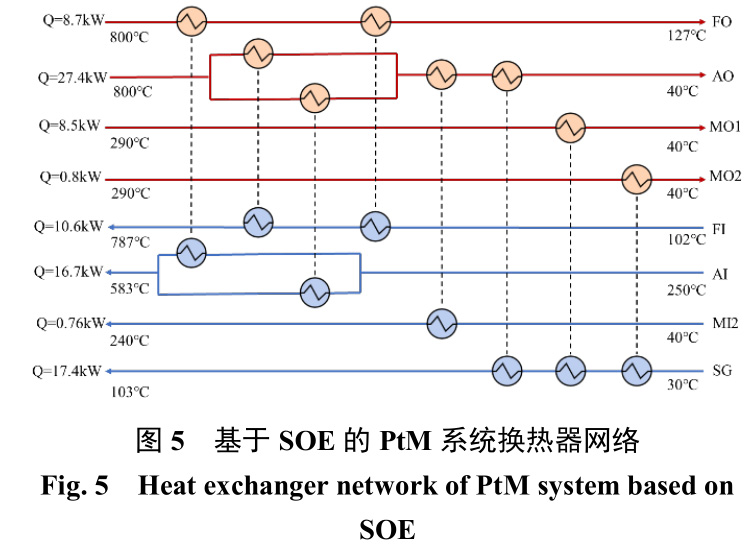

3.1 两股流换热器设计方案

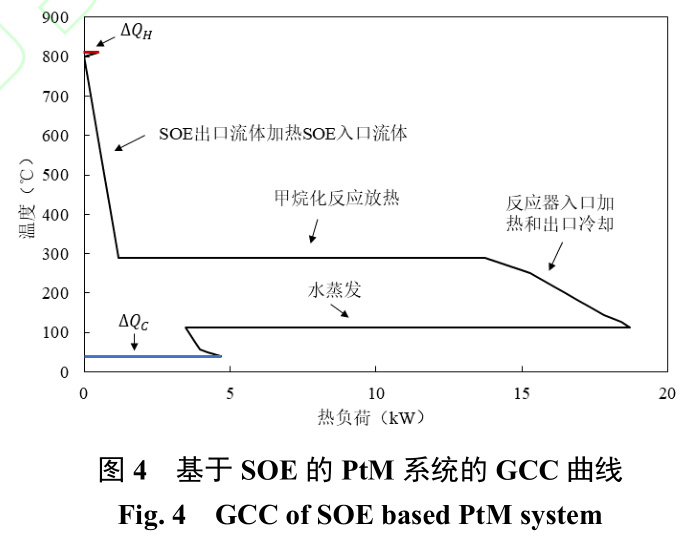

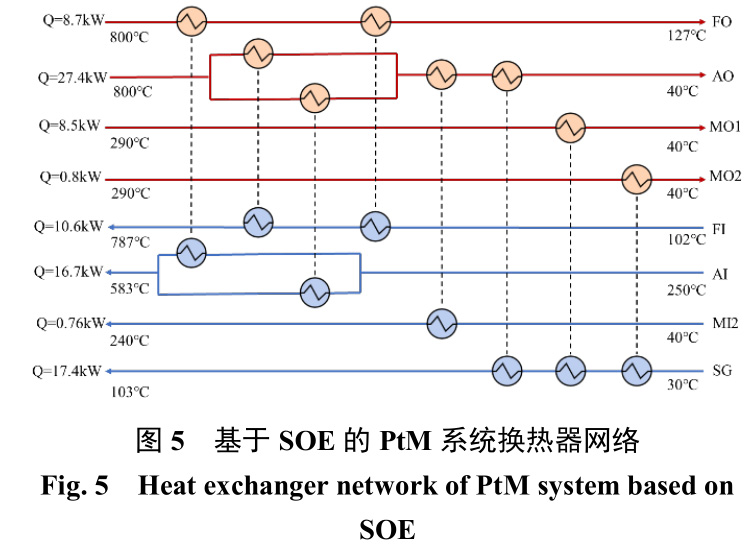

SOE 系统运行在 800℃,1.5 bar 和 90%反应物利用率条件下,冷流体加热负荷为 53.65 kW。最小换热温差为 10℃时热集成 GCC 曲线如图 4 所示,热公用工程负荷为 0.46 kW。假设每股流体最多分流两次,以换热器数量为目标优化换热网络,结果如图 5 所示,共需配置 8个两股流换热器以满足系统换热需求,其中空气侧出口物流 AO 分流为两股,分别加热燃料侧入口物流 FI 与空气侧入口物流 AI;空气侧入口物流分为两股,一股由燃料侧出口物流 FO 加热;FI、AI、MI1 三股冷流体通过在上游配置 8.23 kW 的电加热

进一步加热达到设计温度;此外,两股流换热网络设计方案中 AO、MO1、MO2 三股热流体用于提供水蒸发过程所需热量(SG)。

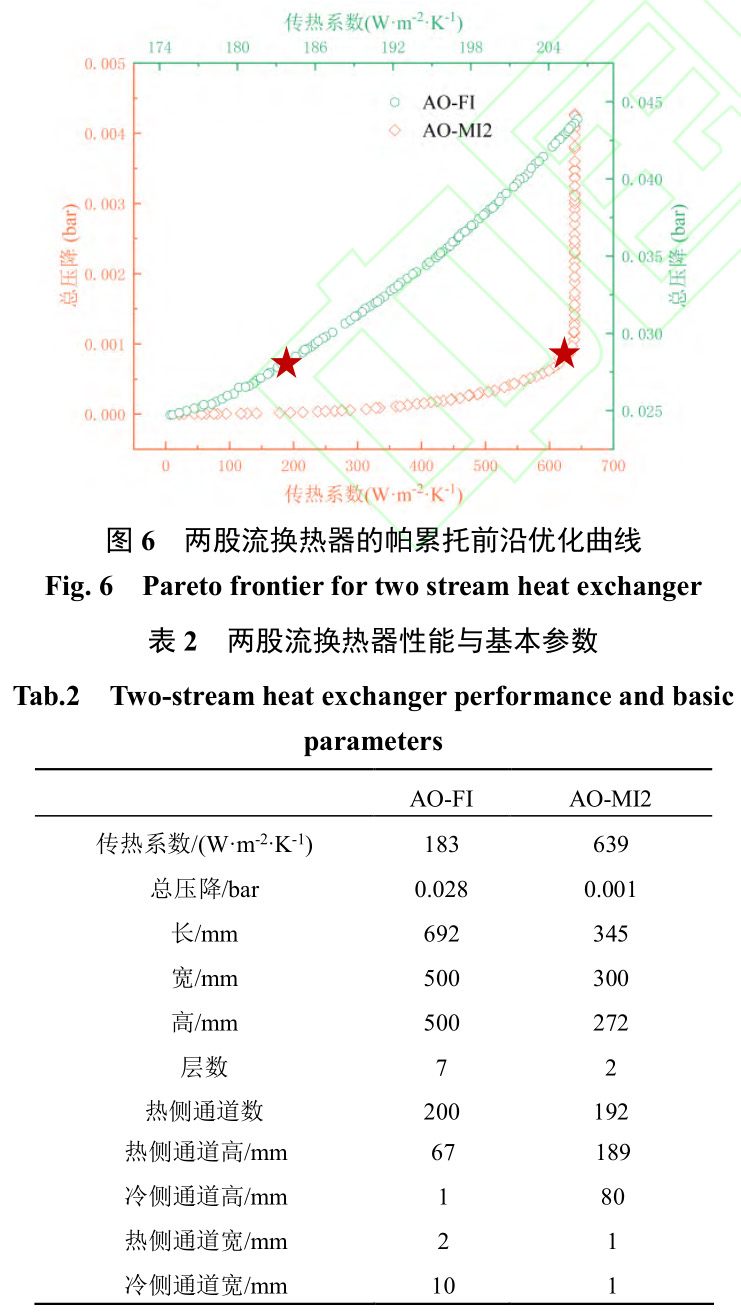

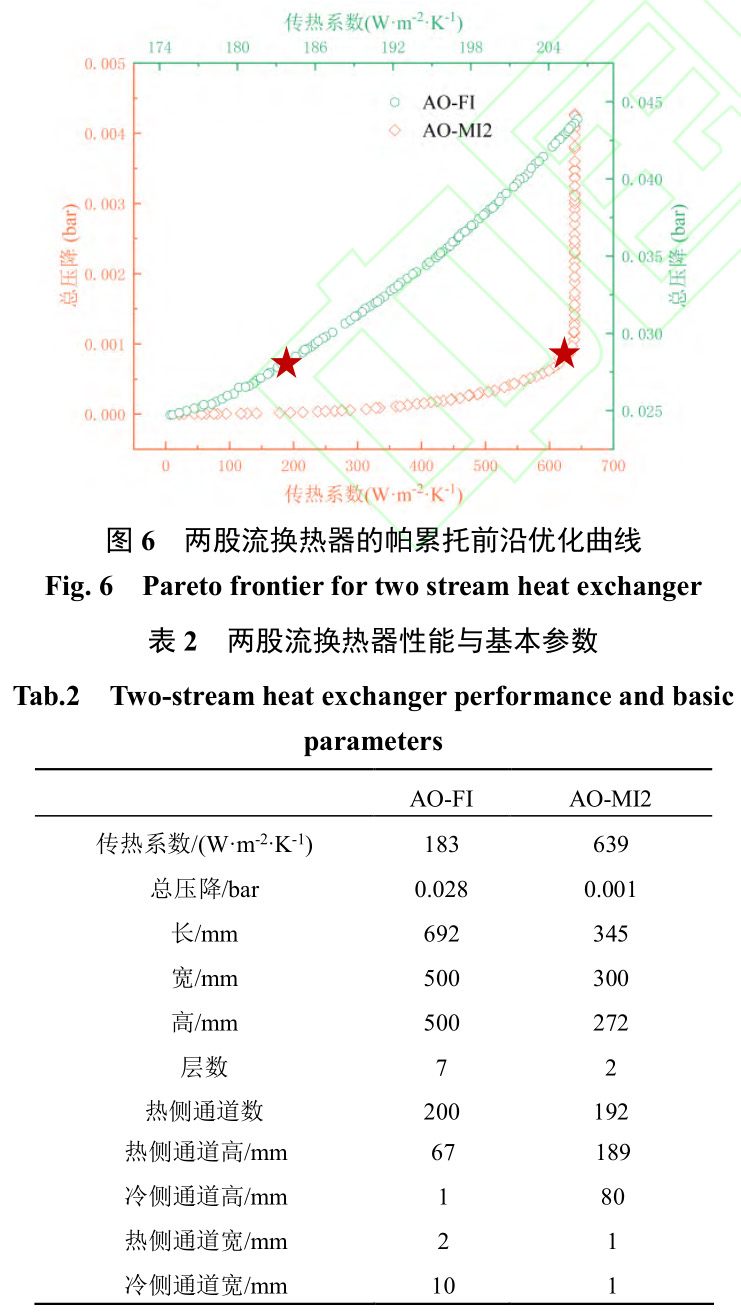

根据传热系数和总压降对换热网络中的两股流换热器进行多目标优化设计,如图 6 所示为 AO-FI、AO-MI2 换热器的帕累托前沿,AO-MI2 换热器优化设计方案存在拐点,拐点右侧继续提升传热系数将导致换热器整体压降急剧增大,因此选择拐点作为设计点(红色标注)。相较于 AO-MI2 换热器,AO-FI 换热器内部压降较大,依据“压降较小+传热系数适中”原则选取设计点如图所示,换热器几何参数如表 2 所示。

由于固体氧化物电解制甲烷系统中涉及的8股换热流体的流量、换热温度差别较大,相应地,换热器设计结果中外形尺寸和微通道结构差别也较大;但总体而言,换热器中进行热量交换的流体流量越小,换热器设计层数越少。

3.2 多股流换热器设计方案

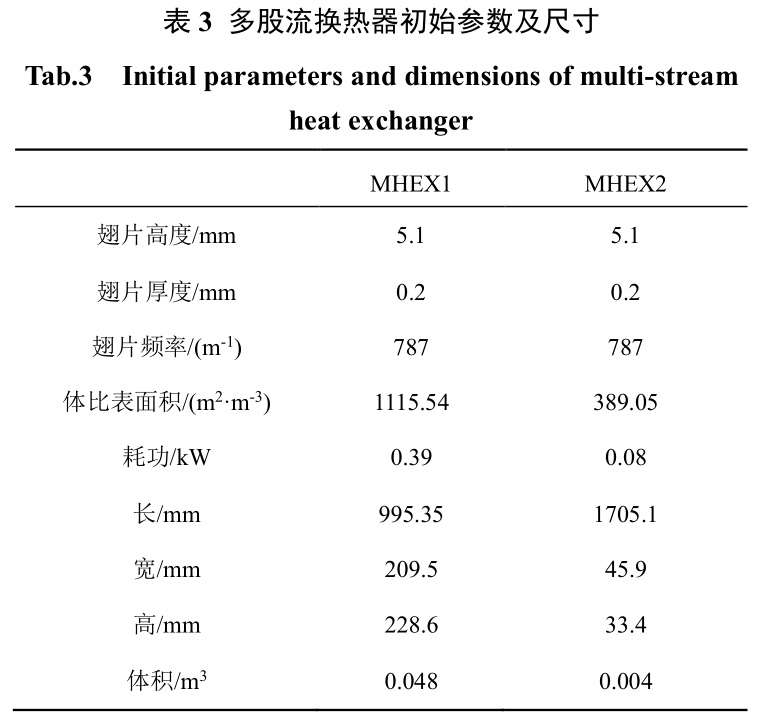

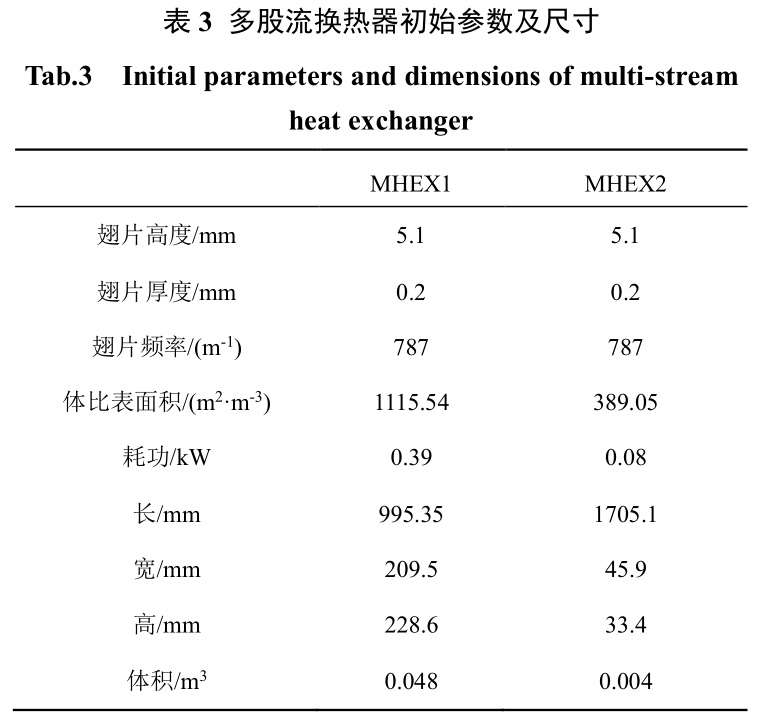

根据冷热流体特性,对 SOE-PtM 系统中气气换热器采用多股流换热方案,电堆进出口物流(AI、AO、FI、FO)通过多股流换热器 1(MHEX1)换热,甲烷化反应器出口物流(MO1、MO2)通过多股流换热器 2(MHEX2)加热进口物流(MI1、MI2)。在此设计方案下,系统冷流体加热负荷不变,系统中 AO、FO 热量用于加热 AI、FI,MO1、MO2 热量用于加热 MI1、MI2,上游仅需要 1.09 kW 电加热作为补充,部分 AO 与 MO1 热量用于水蒸发吸热,但另需配置 9.76 kW 的电加热补充水蒸发的热量。针对MHEX1 与 MHEX2 设计,初始设计基于“共壁温”假设,不考虑层排列影响,使用平直翅片型式(翅片高度 5.1 mm,翅片厚度 0.2 mm,翅片频率 787 m -1 ),其初始设计结构如表 3 所示。

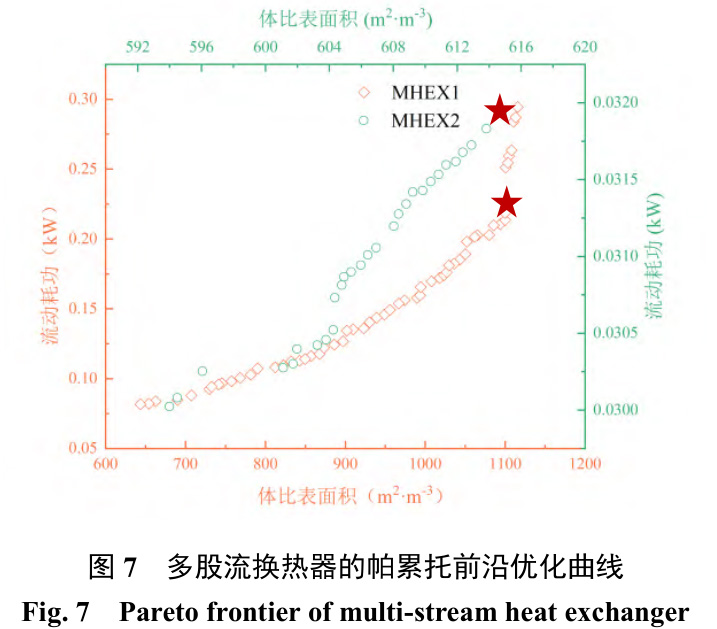

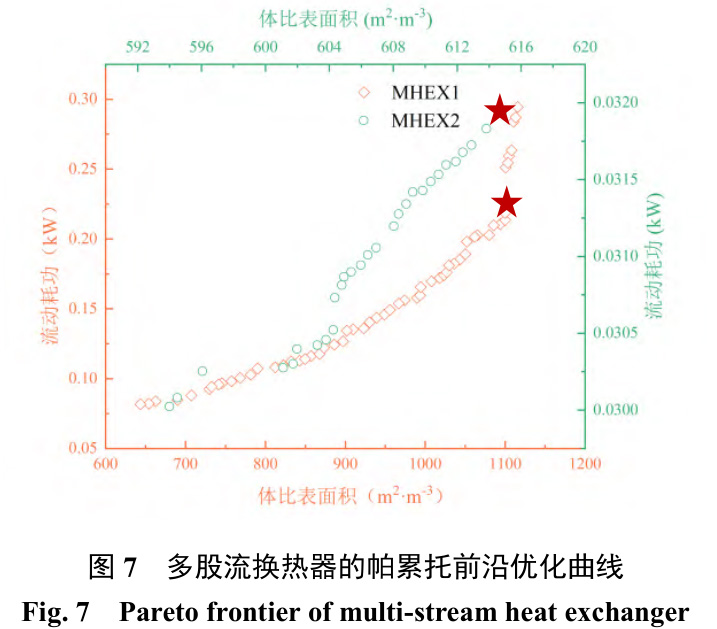

以换热器外形尺寸以及翅片结构参数为决策变量,以体比表面积和克服压降耗功为目标对多股流换热器进行优化,获得帕累托前沿如图 7 所示:

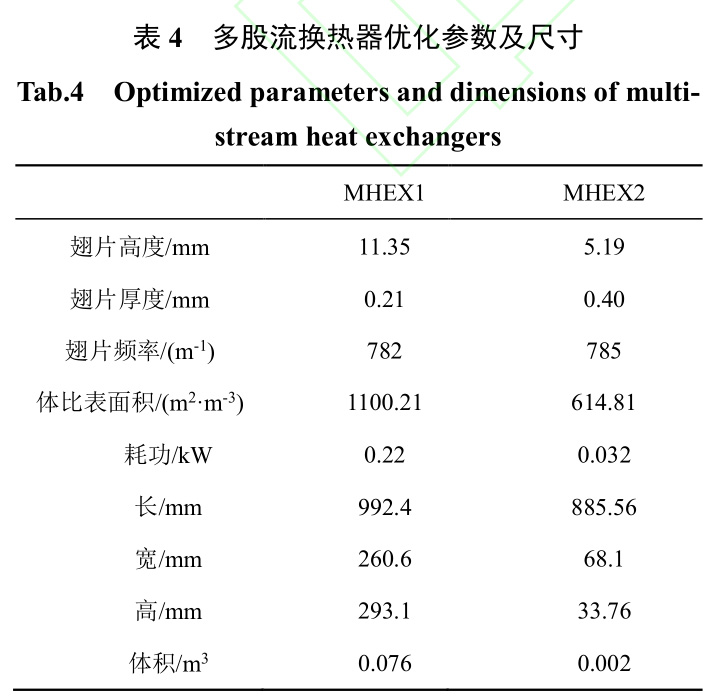

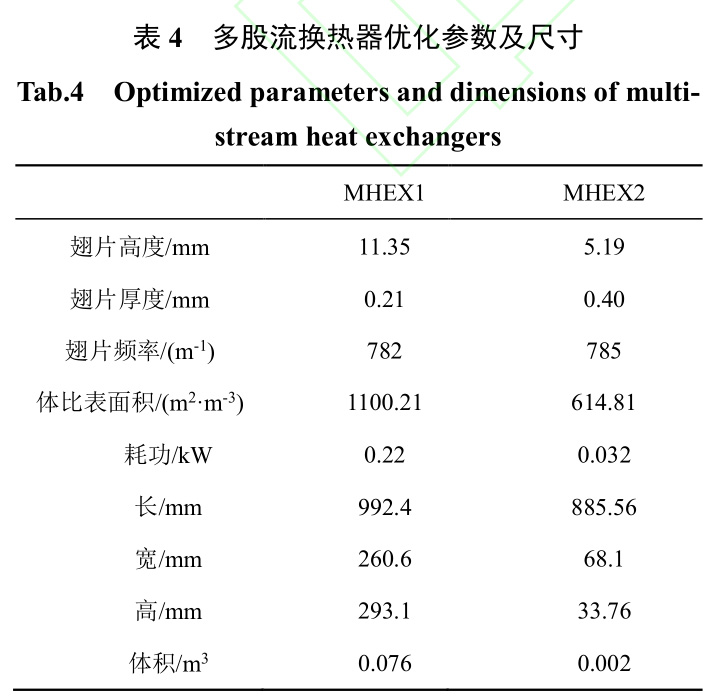

流动耗功随着换热器体比表面积的增加而增加,因为增大体比表面积增强了对流体的扰动,流体压降增加。当 MHEX1 体比表面积从 643 m2 .m-3提高至 1115 m2 .m-3 时,耗功从 0.08 kW 增加至 0.29kW;当 MHEX2 的体比表面积从 593 m2 .m-3 提高至615 m2 .m-3 时,耗功从 0.03 kW 增加至 0.032 kW。因此,权衡体比表面积与耗功,选取拐点作为MHEX1 设计点,选取 MHEX2 中体比表面积最大点作为设计点,换热器尺寸参数如表 4 所示。为了提高换热器紧凑度,其翅片频率均在 780 m -1 以上。

整体而言,MHEX1 的紧凑度大于 MHEX2,前者工质流量更大,换热器流通截面更大、层数更多,导致在高度与宽度方向上大于 MHEX2,同时耗功更多。

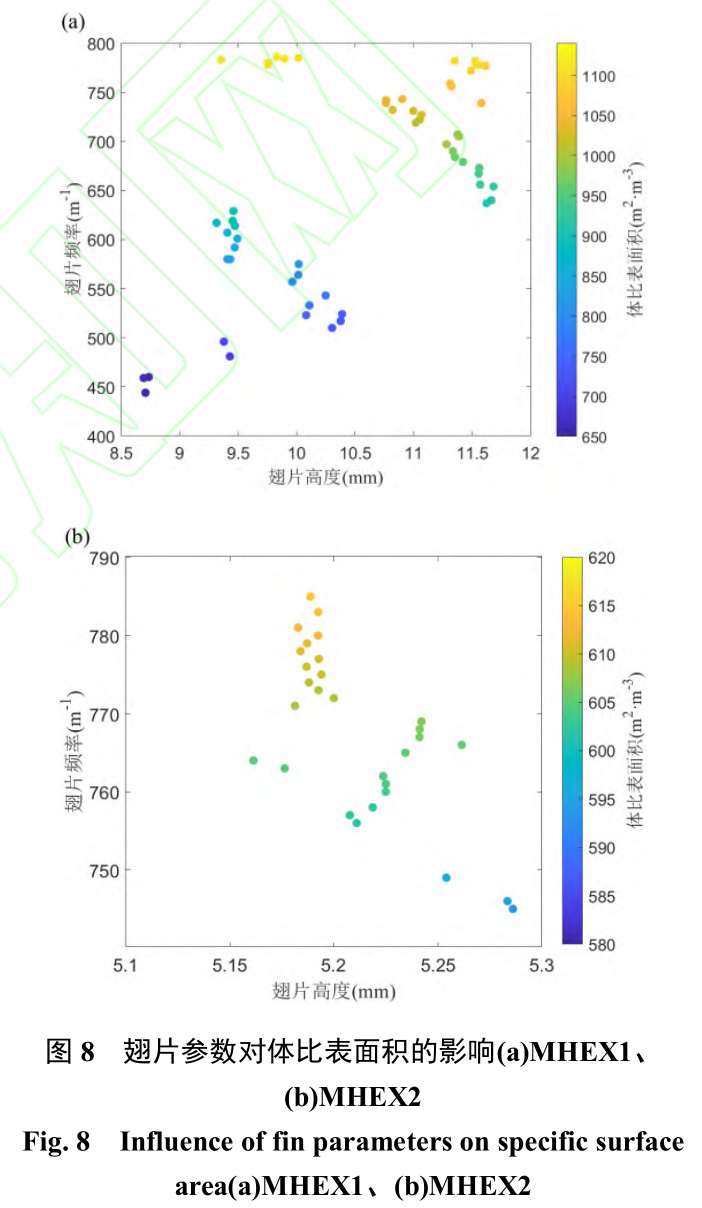

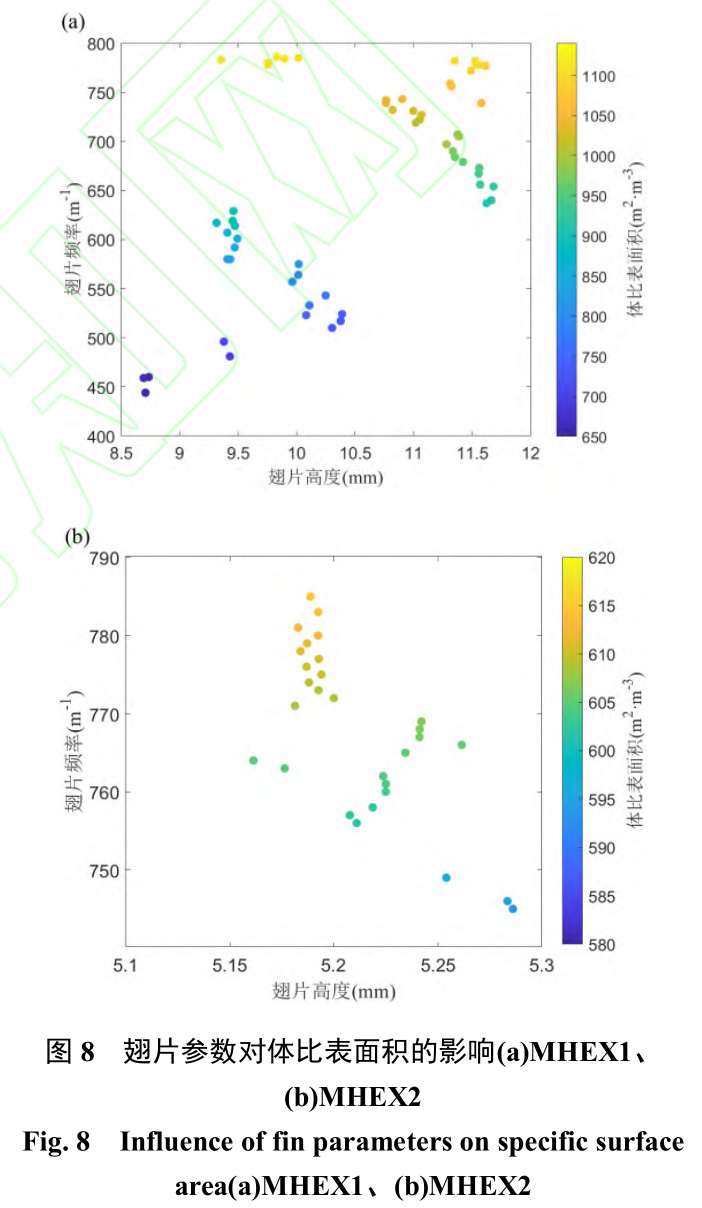

进一步分析翅片参数对体比表面积的影响(图8),对于 MHEX1,翅片高度与翅片频率增加会导致换热器体比表面积变大,其中影响体比表面积的关键参数是翅片频率,与文献[24]中灵敏性分析结果一致,即翅片频率是影响换热器传热性能与压降的关键因素。翅片频率从 455.m -1 增大到 780.m -1 ,单位宽度内可布置更多的传热面,换热器体比表面积

从 650 m2 .m-3 增加至 1100 m2 .m-3 ;翅片频率与高度增加导致翅片摩擦因子增大 10.7%,进而增加了系统流动阻力和辅助系统耗功。通过分析帕累托前沿解集发现,优化方案中翅片厚度取值分布在 0.2-0.23mm 范围内,对体比表面积与耗功影响较小。

如图 8(b)中,MHEX2 随着翅片频率的增大,体比表面积增大,原因与 MHEX1 相同,不再赘述;MHEX2 因工质流量小(0.01kg/s),换热器层数变化不大,但随着翅片高度的增加与翅片频率的减小,翅片f摩擦因子平均减小0.7%,压降减小0.02 bar,耗功减小 0.02 kW。

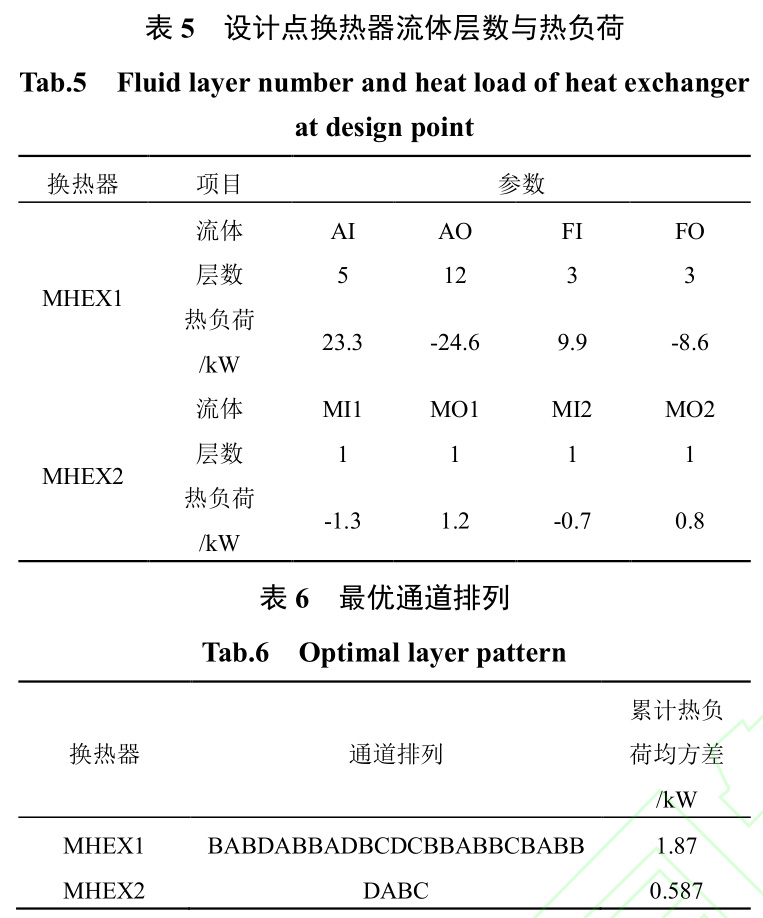

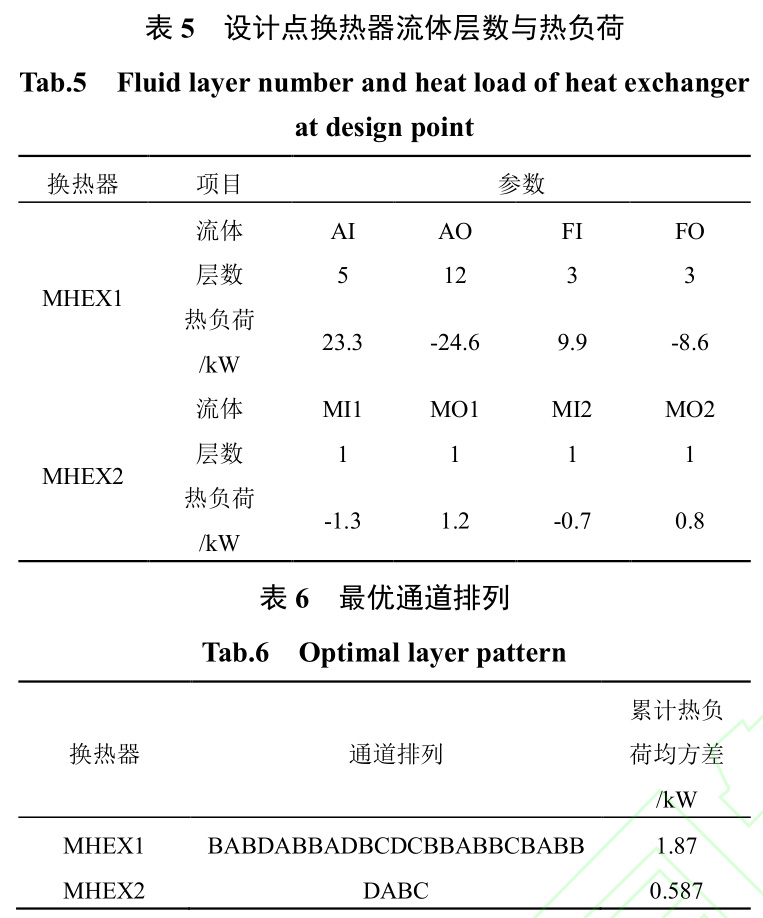

根据帕累托前沿确定换热器几何参数后,同时可获得紧凑式换热器层数与对应流体热负荷(表 5),依据累计热负荷均方差最小原则优化层排列方式,结果如表 6 所示。

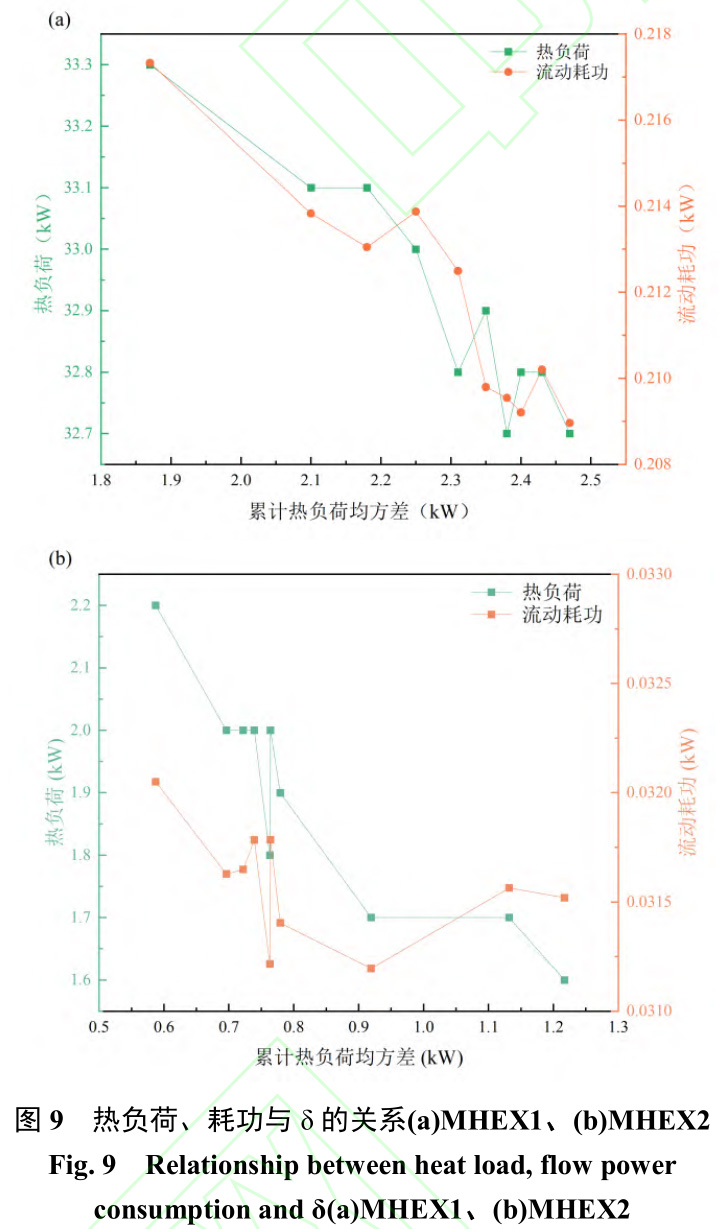

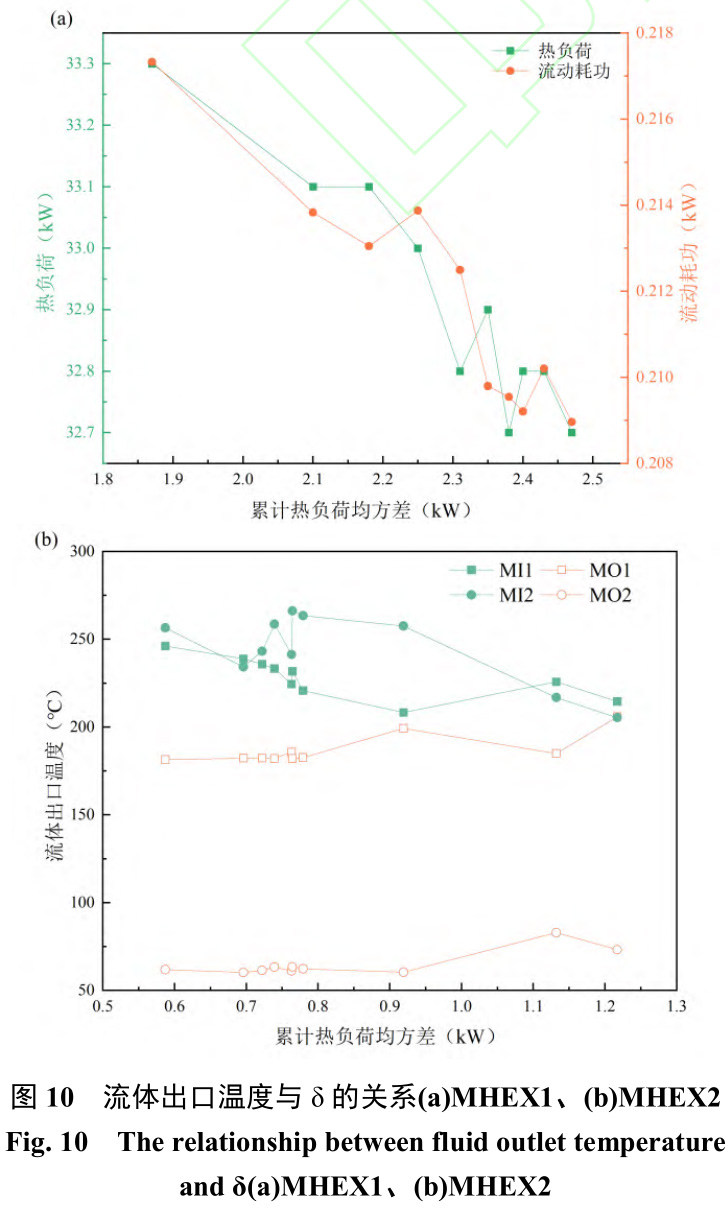

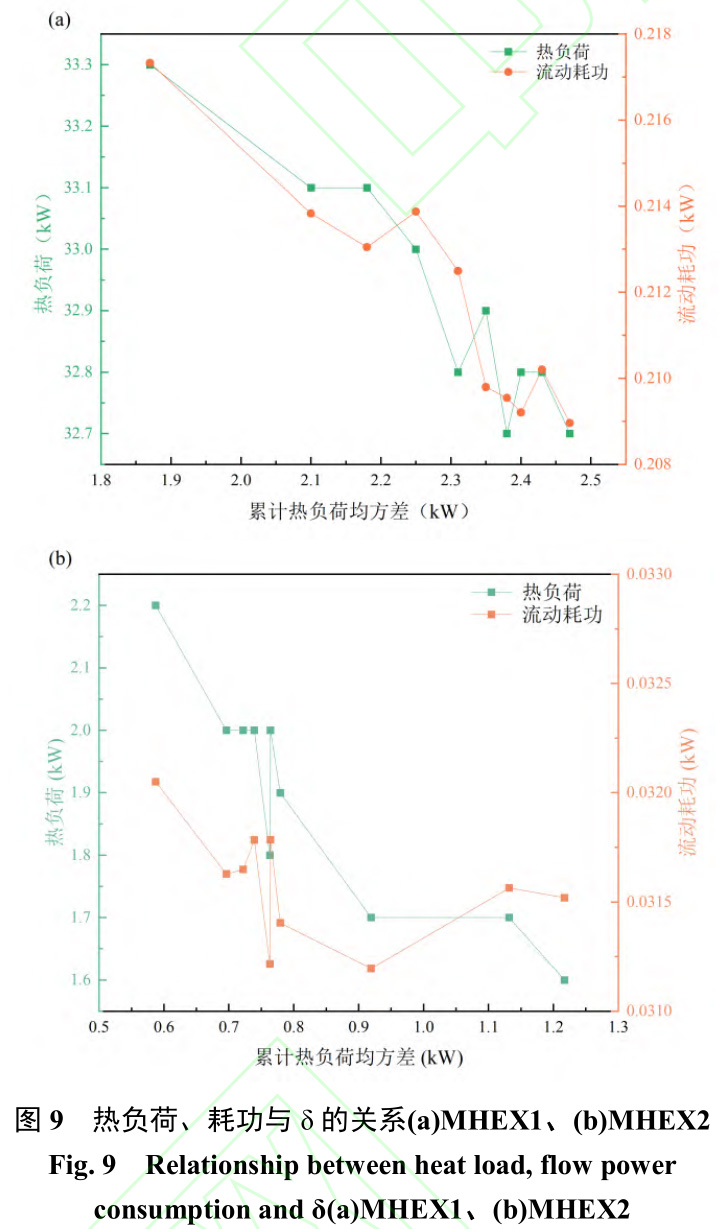

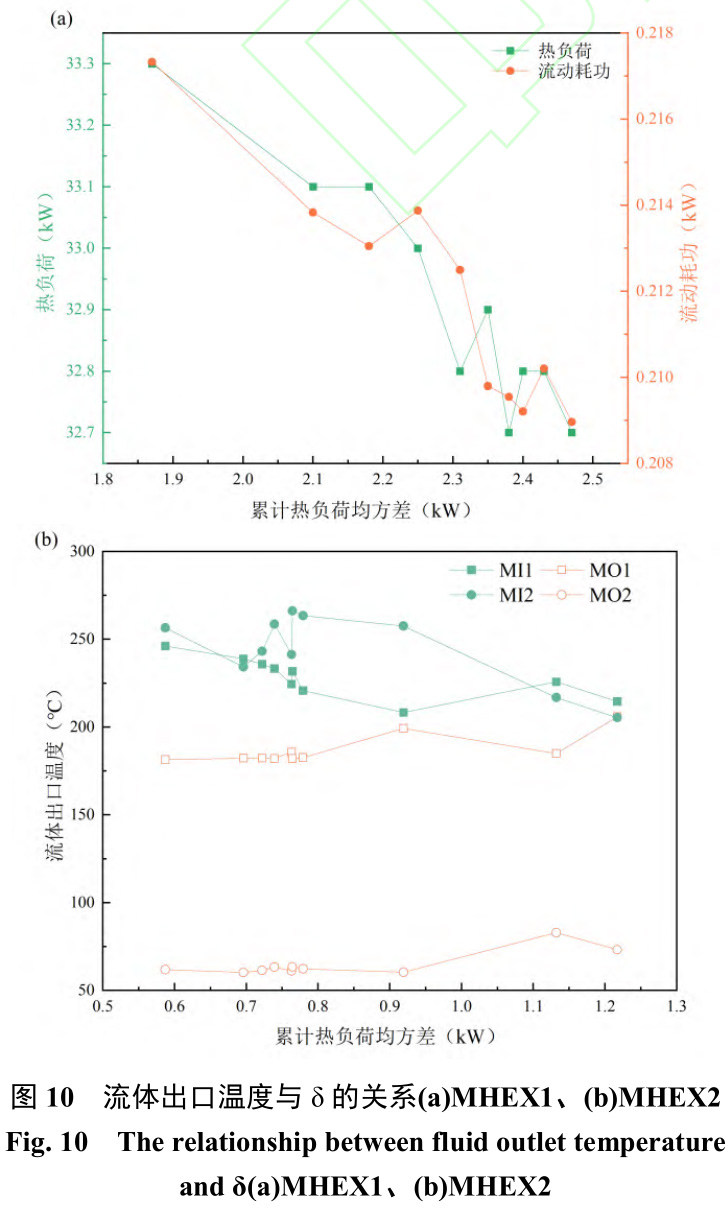

研究换热器层排列方式对换热负荷、流动耗功、流体出口温度的影响,本文对比分析初始层排列至最佳层排列方案之间的 10 种不同设计方案,流体换热负荷与耗功随累计热负荷均方差变化如图9所示,流体出口温度变化如图 10 所示。

随着累计热负荷均方差的增大,多股流换热器的热负荷与耗功会同步减小。在优化通道排列过程中,应当尽可能实现局部热平衡以减少热量的传导距离,因为累计热负荷均方差增大,造成热量累计会影响换热器出口温度分布均匀性 [33] ,进而导致传热性能下降。具体数值影响分析如下:MHEX1 中,随着 从 1.87 kW 增加到 2.43 kW,其热负荷从 33.3kW 减少到 32.7 kW;MHEX2 随着 从 0.6 kW 增加到 1.22 kW,热负荷从 2.2 kW 减少到 1.6 kW,MHEX1 的负荷下降比较均匀,MHEX2 在δ大于0.78 kW 以后传热恶化更加显著。随着累计热负荷均方差增大,热侧流体出口温度升高,冷侧流体出口温度降低,换热器的对数平均换热温差减小,相应的换热负荷减小。对于MHEX1,换热负荷主要受 AI、AO 的影响。虽然在累计热负荷均方差大于 2.38 kW 后,FI 出口温度升高,但也不能弥补 AI 出口温度降低带来的换热负荷损失。MHEX2 在累计热负荷均方差小于 0.78 kW时,MO1、MO2 的出口温度变化不大。换热负荷主要受 MI1、MI2 影响;累计热负荷均方差大于 0.78kW 时,MO1、MO2 的出口温度均略有升高,换热温差减小。

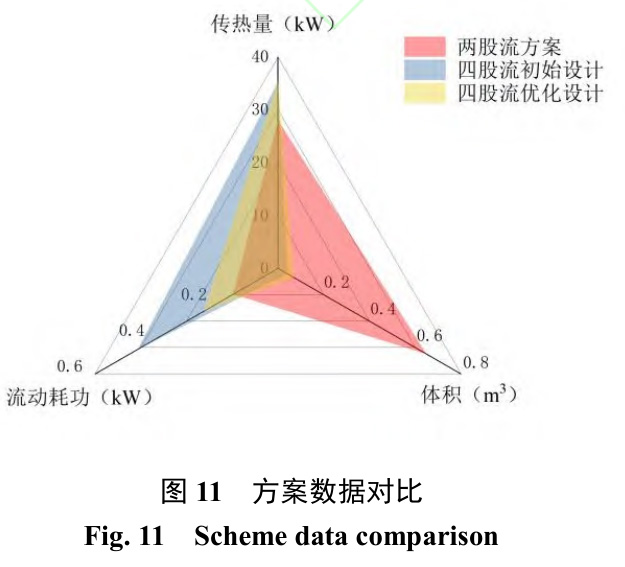

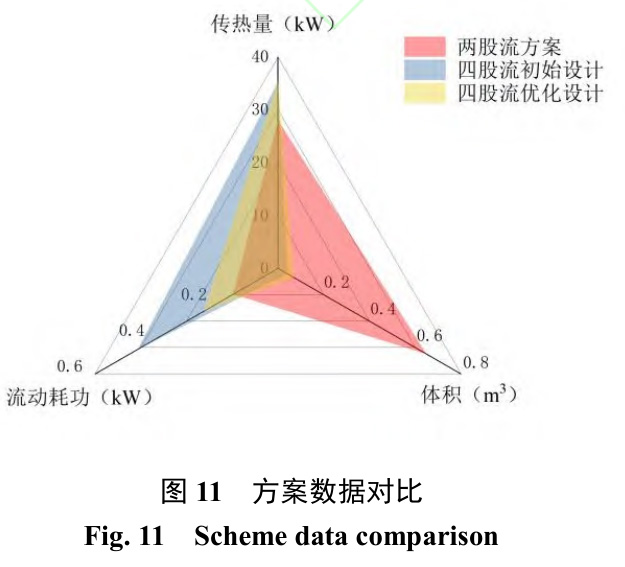

3.3 设计结果方案对比

对比分析两股流换热器与多股流紧凑式换热器设计方案,气-气换热器传热量、换热器体积、流动耗功指标如图 11 所示。

针对 SOE 电解制甲烷系统,两股流换热器与四股流换热方案中冷流体加热量均为 53.65 kW,两股流方案中气-气换热采用 FO、AO 加热 FI、AI、MI2,换热量为 28.1 kW;四股流方案气-气换热采用 AO、FO 加热 AI、FI,MO1、MO2 加热 MI1、MI2,换热量为 35 kW。两股流方案换热器总体积为 0.65 m 3 ,耗功为 0.15 kW;四股流紧凑板翅式换热器初始方案与优化方案总体积为 0.05 m 3 、0.08 m 3 ,仅为两股流方案的 7.7%与 12%,系统紧凑度显著提升;四股流换热器设计方案中流动耗功较两股流方案增大,分别为 0.46 kW、0.24 kW,优化后耗功降低了 47.8%。

4、 结论

本文针对固体氧化物电解制甲烷系统,提出一种基于非支配多目标遗传算法的新型多股流紧凑式换热器优化设计方法。以体比表面积和流动耗功为目标对换热器外形尺寸和翅片参数进行优化,分析了翅片参数变化对换热器性能的影响;并以最小累计热负荷均方差为目标对换热器进行层排列优化。主要结论如下:

(1)对于固体氧化物电解制甲烷系统,配置两个多股流板翅式换热器可替代五个两股流换热器实现复杂换热网络需求。

(2)多股流板翅换热器优化过程中,高翅片频率可有效增加传热面积,但会同步增加翅片摩擦因子和流动阻力,翅片高度与厚度选取根据流体参数决定。

(3)通过优化减少累计热负荷均方差,可有效减小热量传导距离,增强出口流体温度分布均匀性,通过优化层排列可提高 0.6 kW 换热量。

(4)相比于两股流换热器方案(28 kW),多股流紧凑式换热器(35 kW)在满足系统热需求时,流动耗功增加 62%,但体积仅为前者的 12%,能够显著提升 SOE-PtM 系统紧凑性。

参考文献

[1] 黄雨涵,丁涛,李雨婷,等.碳中和背景下能源低碳化技术综述及对新型电力系统发展的启示[J].中国电机工程学报,2021,41(S1):28-51.

Huang Yuhan,Ding Tao,Li Yuting,et al.Decarbonization technologies and inspirations for the development of novel power systems in the context of carbon neutrality [J].Proceedings of the CSEE,2021,41(S1):28-51.

[2] 丁瑶瑶.可再生能源能成为发电主力吗?[J].环境经济,2024(4);56-59.

Ding Yaoyao . Can Renewable Energy Become the Mainstay of Power Generation ? [J] . Environmental Economics,2024(4);56-59.

[3] Chen H,Zhang X,Liu J,et al.Compressed Air Energy Storage[M]//ZOBAA A.Energy Storage-Technologies and Applications.InTech,2013.

[4] 徐钢,薛小军,张钟,等.一种基于电解水制氢及甲醇合成的碳中和能源技术路线[J].中国电机工程学报,2023,43(01):191-201.

Xu Gang,Xue Xiaojun,Zhang Zhong,et al.A new carbon neutral energy technology route based on electrolytic water to hydrogen and methanol synthesis[J].Proceedings of the CSEE,2023,43(01):191-201.

[5] Vartiainen V . SCREENING OF POWER TO GAS PROJECTS[J].2016.

[6] 高赐威,王崴,陈涛.基于可逆固体氧化物电池的电氢一体化能源站容量规划[J].中国电机工程学报,2022,42(17):6155-6170.

Gao Ciwei,Wang Wei,Chen Tao.Capacity planning of electric-hydrogeNintegrated energy station based on reversible solid oxide battery[J].Proceedings of the CSEE,2022,42(17):6155-6170.

[7] 侯权,朱志远.高温固体氧化物电解池模拟分析[D].中国科学院大学(中国科学院上海应用物理研究所),2019.

Hou Quan,Zhu Zhiyuan.Simulation and analyzed of the high-temperature solid oxide electrolysis cell [D].University of Chinese Academy of Sciences(Shanghai Institute of Applied Physics Chinese Academy of Sciences),2019.

[8] Wang L,Rao M,Diethelm S,et al.Power-to-methane via co-electrolysis of H2O and CO2 ; The effects of pressurized operation and internal methanation[J].Applied Energy,2019,250;1432-1445.

[9] Ahmad Jamil M,Goraya T S,Ur Rehman A,et al.A comprehensive design and optimization of an offset strip-fin compact heat exchanger for energy recovery systems[J].Energy Conversion and Management;X,2022,14;100191.

[10] 胡忠霞,崔晓钰,李美玲,等.紧凑式换热器的设计及综合性能分析软件[J].上海理工大学学报,2004(5);477-484.

Hu Zhongxia,Chui Xiaoyu,Li Meiling,et al.Software package for designing and integrated performance analyzing of the compact heat exchanger[J].Journal of University of Shanghai for Science and Technology,2004(5);477-484.

[11] 刘富斌,闫小军,谷家扬,等.微通道紧凑高效换热器芯体的改进设计方法[J].船舶标准化与质量,2020(5);18-21.

Liu Fubin,Yan Xiaojun,Gu Jiayang,et al.Improveddesign method of microchannel compact and efficient heat exchanger core[J].Shipbuilding Standardization & Quality,2020(5);18-21.

[12] 刘晓凯,成克用,淮秀兰.翼型通道换热器在燃机系统中流动换热性能的数值研究[J].中国电机工程学报,2023,43(18):7160-7173.

Liu Xiaokai,Cheng Keyong,Huai Xiulan.Numerical study on flow and heat transfer performance of airfoil channel heat exchanger in gas turbine system [J].Proceedings of the CSEE,2023,43(18):7160-7173.

[13] 任燕,王沛东,李洪,等.超临界 CO2 板式扩散焊矩形微通道换热器扰流格栅结构优化研究[J/OL].中国电机工程学报,1-10[2024-05-17].

Ren Yan,Wang Peidong,Li Hong,et al.Optimization of grid structure for supercritical CO2 plate diffusion welded rectangular micro-channel heat exchanger[J/OL].Proceedings of the CSEE,1-10[2024-05-17].

[14] Tanozzi F D.3D design and optimization of heat exchanger network for solid oxide fuel cell-gas turbine in hybrid electric vehicles[J].Applied thermal engineering;Design,processes,equipment,economics,2019,163.

[15] Prasad B S V.The Sizing and Passage Arrangement of Multistream Plate-Fin Heat Exchangers[J].Heat Transfer Engineering,1996,17(3);35-43.

[16] Sundén L W Bengt.Design Methodology for Multistream Plate-Fin Heat Exchangers in Heat Exchanger Networks[J].Heat Transfer Engineering,2001,22(6);3-11.

[17] Goyal M,Chakravarty A,Atrey M D.Two dimensional model for multistream plate fin heat exchangers[J].Cryogenics,2014,61;70-78.

[18] Peng X,Liu Z,Qiu C,et al.Passage arrangement design for multi-stream plate-fin heat exchanger under multiple operating conditions[J].International Journal of Heat and Mass Transfer,2014,77;1055-1062.

[19] Falsafi M,Vatani A,Abbasi M,et al.An efficient thermo-hydraulic model for the investigation of a plate-fin heat exchanger in a single mixed refrigerant process[J].International Journal of Heat and Mass Transfer,2024,227;125507.

[20] Peng H,Ling X.Optimal design approach for the plate-fin heat exchangers using neural networks cooperated with genetic algorithms[J].Applied Thermal Engineering,2008,28(5-6);642-650.

[21] 李淑英,王忠建,张杨.多股流换热器的通道分配设计方法[J].流体机械,2011,39(11);45-49.

Li Shuying,Wang Zhongjian,Zhang Yang.Passage Arrangement and Parameter Match in Multi-stream Heat Exchanger[J].Fluid Machinery,2011,39(11);45-49.

[22] 胡云云,肖武,贺高红.遗传算法优化变工况板翅式换热器的通道排列[J].计算机与应用化学,2012,29(1);10-14.

Hu Yunyun,Xiao Wu,He Gaohong.Genetic algorithm to optimize channel arrangement of plate-fin heat exchanger with variable operating conditions[J].Computer and Applied Chemistry,2012,29(1);10-14.

[23] Seo S K,Cho D H,Lim Y,et al.Application of Genetic Algorithm to Layer Patterning of Plate Fin Heat Exchanger[M]//Computer Aided Chemical Engineering;Vol.40.Elsevier,2017;2185-2190.

[24] Kumar M,Pal S,Patil D.Parametric design optimization and thermodynamic analysis of plate fin heat exchanger for helium liquefaction system[J].Cryogenics,2024,139:103833.

[25] Wang Z,Li Y.A combined method for surface selection and layer pattern optimization of a multistream plate-fin heat exchanger[J].Applied Energy,2016,165:815-827.

[26] Wang Z,Sundén B,Li Y.A novel optimization framework for designing multi-stream compact heat exchangers and associated network[J].Applied Thermal Engineering,2017,116:110-125.

[27] Popov D,Fikiin K,Stankov B,et al.Cryogenic heat exchangers for process cooling and renewable energy storage:A review[J].Applied Thermal Engineering,2019,153:275-290.

[28] Sanaye S,Hajabdollahi H.Thermal-economic multi-objective optimization of plate fin heat exchanger using genetic algorithm[J].Applied energy,2010,87(6):1893-1902.

[29] Hajabdollahi H,Ahmadi P,Dincer I.Multi-Objective Optimization of Plain Fin-and-Tube Heat Exchanger Using Evolutionary Algorithm[J].Journal of Thermophysics and Heat Transfer,2011,25(3):424-431.

[30] Niroomand R,Saidi M H,Hannani S K.A new multiscale modeling framework for investigating thermally-induced flow maldistributioNin multi-stream plate-fin heat exchangers[J].International Journal of Heat and Mass Transfer,2021,180:121779.

[31] Falsafi M,Vatani A,Abbasi M,et al.An efficient thermo-hydraulic model for the investigation of a plate-fin heat exchanger in a single mixed refrigerant process[J].International Journal of Heat and Mass Transfer,2024,227:125507.

[32] Wang Z,Li Y,Zhao M.Experimental investigation on the thermal performance of multi-stream plate-fin heat exchanger based on genetic algorithm layer pattern design[J].International Journal of Heat and Mass Transfer,2015,82:510-520.

[33] Tian Q,He G,Zhao L,et al.Passage arrangement optimization of multi-stream plate-fin heat exchangers[J].Applied Thermal Engineering,2014,73(1): 963-974.

作者简介:

何芝飞(1999),男,硕士研究生,主要从事多股流紧凑式换热器优化设计,h19985190771@163.com;

李承周(1994),男,博士,助理研究员,主要从事多能互补分布式能源系统集成优化、综合能源系统规划、固体氧化物电池BOP 系 统 设 计 研 究 ,

chengzhou_li@ncepu.edu.cn;

杨志平(1968),男,博士,正高级工程师,研究方向为火电机组热力系统节能理论与技术,yzprr@163.com;

杜智宇(1998),男,硕士研究生,主要从事新兴能源技术与储能技术研究,duzy19980528@outlook.com;

* 通信作者:王利刚(1987),男,博士,教授,主要从事能量系统能效提升与高温电化学电氢转化性能调控理论方法与技术研究,ligang.wang@ncepu.edu.cn;

相关链接