随着我国工业水平的迅猛发展,大型化工、石化项目逐年增多。在水资源短缺和工业化进程加速的背景下,工业生产中对工艺物料进行热交换由传统的自来水冷却方式被循环冷却水换热器取代[1],循环冷却水换热器成为工艺系统中必不可少的组成部分,是生产装置正常运行的基本保障。开式循环冷却水系统是通过循环水泵向各个化工装置区输送循环冷却水,循环冷却水与化工装置区换热器待冷却的工艺物料换热后返回至冷却塔,经冷却塔冷却后返回至塔底水池。随着循环冷却水系统运行时的蒸发等损失,需要补充新鲜水来维持系统中的水量,并定期通过旁路排污以降低由于浓缩造成的系统中SO2-4、Cl-、Ca2+、Mg2+等离子浓度和浊度的升高,同时需要向系统中投加缓蚀阻垢剂和杀菌剂来延缓腐蚀及沉积物的生成和微生物的滋生。如果运行操作不当,会造成循环冷却水换热器的腐蚀,轻则导致换热器换热效果不佳,重则导致生产装置停产,造成生产损失甚至会造成人员伤亡等。本文以某工程项目为例,对换热器的腐蚀成因进行分析,并提出改进措施,为预防循环冷却水换热器腐蚀提供经验借鉴。

1、工程概况

某中型化工项目循环冷却水系统用户包含冷剂压缩机换热器、再生器冷却器、酸气冷却器、贫液冷却器等。该循环冷却水系统的设计能力为1600m3/h,补充水量约为32m3/h,系统保有水量约为360m3,供、回水温度分别为30、40℃。冷剂系统换热器负责对压缩区的工艺物料冷却降温,该换热器的单台设计能力为100m3/h。循环冷却水系统的设计浓缩倍数为5,除盐水与生产水混合作为循环水补充水,按照1∶2的比例进行掺杂,补充水的水质指标如下:pH值为7.5,Cl-质量浓度为42mg/L,电导率为615μS/cm,总碱度为186mg/L,总硬度为194mg/L,Ca2+质量浓度为94mg/L。夏季正常运行时药剂投加方案如下:缓蚀阻垢剂为低磷复合配方,加药量为15.5kg/d;杀菌剂以NaClO为主、非氧化型杀菌剂为辅,NaClO的连续投加量为5~10mg/L,非氧化型杀菌剂的投加量为36kg/(次·周),NaClO与非氧化型杀菌剂交替使用,以避免微生物的抗药性,并控制循环冷却水系统中余氯的质量浓度为0.2~0.5mg/L。药剂投加方案是基于循环冷却水补充水水质情况制定。

2、换热器腐蚀情况

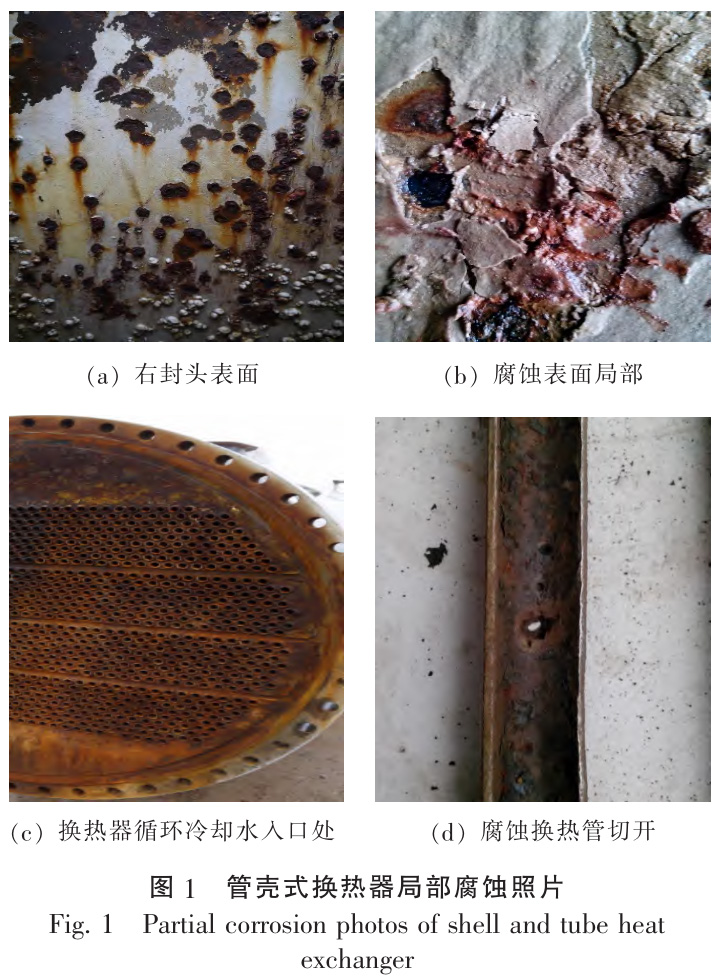

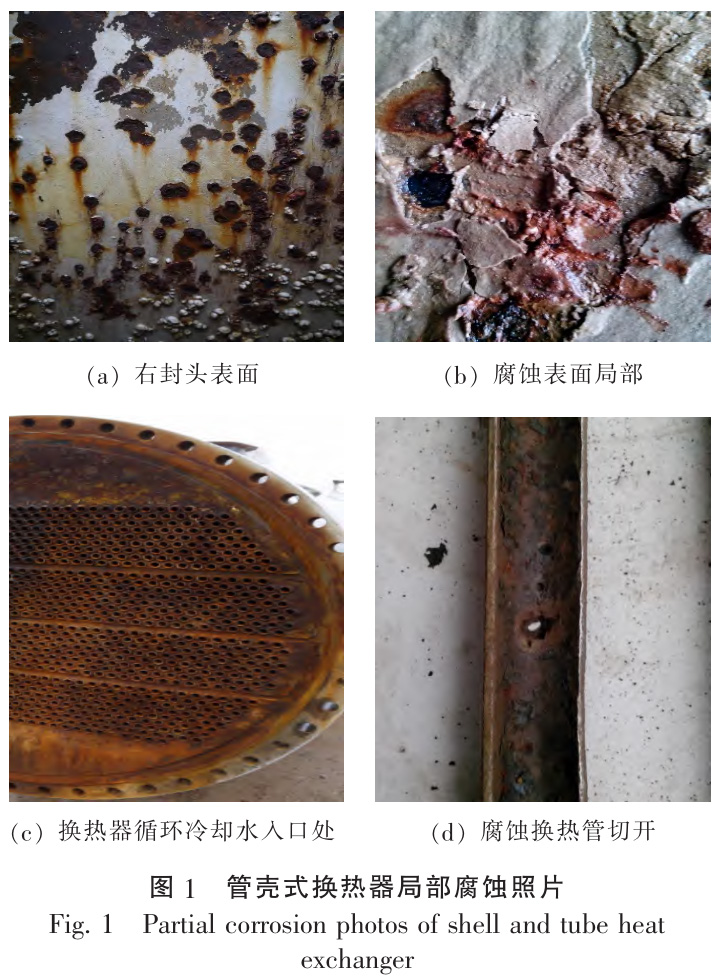

此化工项目在循环冷却水系统开车1a后停产检修,期间发现冷剂系统换热器被腐蚀穿孔,管壳式换热器局部腐蚀照片见图1。从图1中可以看出,在封头表面凹凸不平并产生了多处带有同心圆的锥形蚀坑,在蚀坑附近有白色及红褐色松散黏性物质,换热器的水侧有明显生锈现象,换热管也有不同程度的锈穿现象。经试验分析,腐蚀表面处结垢主要是碳酸盐,沉积物为生物黏泥及污垢,腐蚀产物主要成分是铁,初步判断换热器的锈蚀主要是由垢下腐蚀所致[2]。换热器的腐蚀比较严重,与使用寿命严重不符。

3、腐蚀成因分析

3.1垢下腐蚀

垢下腐蚀是换热器腐蚀的主要类型之一,水中的Ca2+、Mg2+等在金属表面沉积后形成垢层,在垢层与换热器的表面形成密闭的空间,并且垢层与金属表面之间形成了一个微小的空隙,阻碍了缓释阻垢剂进入垢层内,空隙中的水接近于滞留状态,垢层内与垢层外的溶解氧浓度不同产生了氧浓度极差,由于环境的温度、氧气介质等因素的影响,在垢层内发生复杂的电化学反应,从而锈蚀换热器金属表面[3]。对检修前连续1个月循环冷却水系统的水质监测情况如下:pH值为7.94,Cl-质量浓度为373mg/L,电导率为2870μS/cm,碱度为87mg/L,硬度为1538mg/L,Ca2+质量浓度为294mg/L。通过以上数据分析发现水中的Ca2+及硬度偏高,一般而言水中钙硬度与全碱度(以CaCO3计)之和大于1100mg/L时[4-5],药剂的阻垢性能会急剧下降,生产装置中个别高温、低流速换热器就会出现严重的结垢现象。

3.2微生物腐蚀

微生物黏泥是以微生物菌体及与其粘结在一起的粘性物质(多糖类、蛋白质等)为主体组成,黏泥覆盖在换热器的金属表面,阻止缓蚀剂与阻垢剂到达金属表面发挥其缓蚀与阻垢作用,阻止杀菌剂杀灭黏泥中的微生物,降低化学药剂的功效,阻止其在金属表面形成防护膜,在微生物黏泥和换热器之间形成电化学腐蚀,从而加剧了垢下腐蚀。循环冷却水系统中的黏泥量能够反应出系统中微生物的危害情况,对循环冷却水系统中黏泥量的监测是非常必要的,相关资料指出循环冷却水中的黏泥量宜小于或等于0.35mg/m3[6],而在本项目循环冷却水系统运行过程中,缺少对生物黏泥量的监测,仅能通过换热器表面的结垢情况初步判断微生物腐蚀是导致换热器腐蚀的原因之一。

3.3循环冷却水流速

水的流速是影响换热器结垢的重要因素,水在管程中的流速不低于0.9m/s,而在壳程中的流速不低于0.3m/s。金属的腐蚀主要是耗氧腐蚀,随着水的流速增加,水中溶解氧增加,腐蚀情况逐渐加剧,当水的流速达到一定程度时,金属表面足量的溶解氧使其发生钝化,腐蚀速度反而减缓,但是水的流速过大会冲刷破坏金属表面的钝化膜而重新加剧金属腐蚀[4,7]。如果流速过小则会引起杂质的沉积,为某些厌氧菌的生存和繁殖提供便利条件并影响换热效果,流速过大则会加剧换热器的腐蚀。

在本工程项目中物料先经过空冷器进行主要降温再进入循环冷却水换热器进行辅助降温,其中循环冷却水走管程,物料走壳程。在现场操作运行过程中由于经过空冷器换热后物料温度过低,现场操作人员选择关小换热器的循环水阀门,而非将物料切至循环冷却水换热器旁路的操作方式以控制温度,在此过程中就造成了循环冷却水的流速远远低于0.9m/s,换热器内杂质逐渐沉积和结垢,低流速、低溶解氧的条件为厌氧菌的生长繁殖提供了良好的生存环境,长时间运行导致了换热器的最终腐蚀。

3.4其他因素

(1)循环冷却水补充水水质的影响。循环冷却水系统补充水的水质、水量及系统的浓缩倍数对循环冷却水系统中的离子浓度起决定性作用。Cl-与水中游离的Fe2+生成FeCl2,FeCl2水解后会产生HCl等,HCl具有极强的腐蚀性并且会破坏金属的氧化膜,在循环水冷却系统中应该严格控制Cl-浓度[8]。此外,水中的盐含量、悬浮物、pH值也会影响换热器的腐蚀速度[9]。虽然水中Cl-浓度远低于GB/T50050—2017《工业循环冷却水处理设计规范》中的规定值700mg/L,但在实际运行过程中应严格控制Cl-的含量。

查阅现场运行记录发现,由于某种原因,补充水未按照除盐水与生产水混合掺杂的方式进行补充,而是长达4个月左右的时间完全补充生产水,生产水的水质如下:pH值为7.7,Cl-质量浓度为62mg/L,电导率为908μS/cm,总碱度为275mg/L,总硬度为287mg/L,Ca2+质量浓度为139mg/L。与前文提到的混合补充水水质差异较大,各项水质指标偏高。而在此阶段仍执行原设计的加药量及补充水量,随着系统的运行,循环冷却水中含盐量升高导致系统中水质变差,进而导致换热器的结垢和腐蚀。

(2)药剂投加的影响。为了减少循环冷却水系统中细菌的滋生和系统结垢,在循环冷却水系统运行过程中需要投加杀菌剂和缓蚀阻垢剂。阻垢剂对钙盐、氧化铁、生物粘泥具有很好的分散作用,并能在金属表面形成薄而致密的防护膜;阻垢分散剂具有耐氯分解能力,适应高浓缩倍数要求,在水中停留时间长的特点。

经过现场调查发现,在循环冷却水系统运行初期,阻垢缓蚀剂为低磷复合配方药剂,在运行一段时间后,更换为无磷复合配方药剂。而在更换药剂时并未对系统进行重新清洗及预膜处理,更换药剂后也未根据水质情况等对加药量进行调整,药剂的更换可能对系统中原有的防护膜造成了破坏。同时,在系统运行期间,余氯分析仪未能正常投入使用,NaClO的投加量也未按照药剂投加方案进行投加,缺少了对水中余氯指标的监测及动态调整NaClO的加药量,这可能导致系统中细菌的大量滋生繁殖,进而加剧了系统的结垢和腐蚀。

(3)预膜效果。循环冷却水系统在投入使用前,应由专业的厂家制定清洗和预膜方案,主要目的是清除由于施工过程中产生的焊渣等杂质造成的管道及系统的腐蚀。预膜是在系统运行之初根据水质、温度和设备材质等因素选择合适的化学物质注入到循环冷却水系统中,在设备和管道表面形成一种复杂的保护膜,以延缓设备及管道的腐蚀。通常也需要根据现场运行情况定期清洗预膜,因此清洗预膜效果的好坏是影响腐蚀速率的关键因素之一。现场预膜由专业厂家完成,并且现场预膜期的资料也无从考证,预膜效果不是该系统换热器腐蚀的关键因素。

4、改进措施及运行效果

4.1加强现场水质监测

循环冷却水系统补充水水质的变化会导致系统长期运行后,硬度、Ca2+、Mg2+、Cl-等含量超标。

必要时短期内提高除盐水的补充比例以优化补充水的水质,可以避免系统中离子的过量浓缩。同时,根据水质监测情况调整循环冷却水系统的浓缩倍数及补充水量等,加强系统内水质的监测,增加生物黏泥量、余氯等必要的在线监测设施,根据余氯含量来调节杀菌剂投加量,避免微生物的大量繁殖。在运行过程中水质指标如出现异常应及时处理,避免因离子、生物富集等因素造成的垢下腐蚀。

4.2优化药剂投加方案

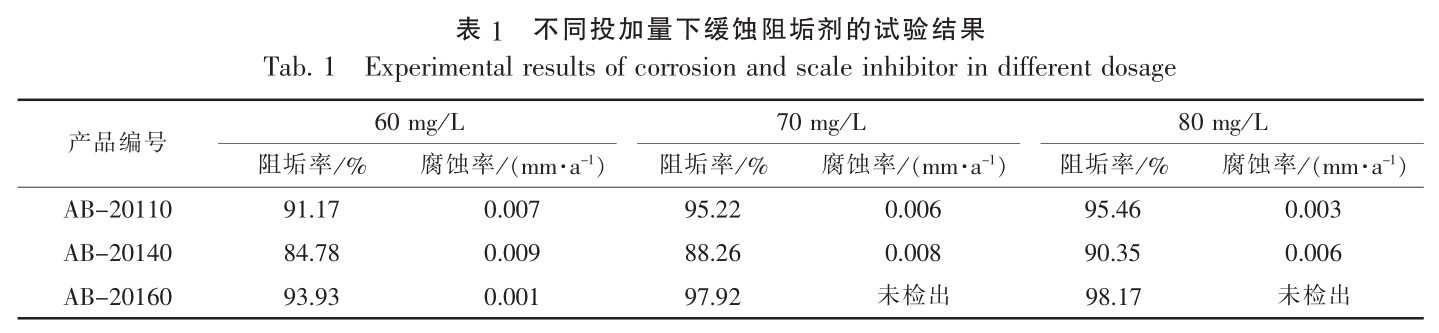

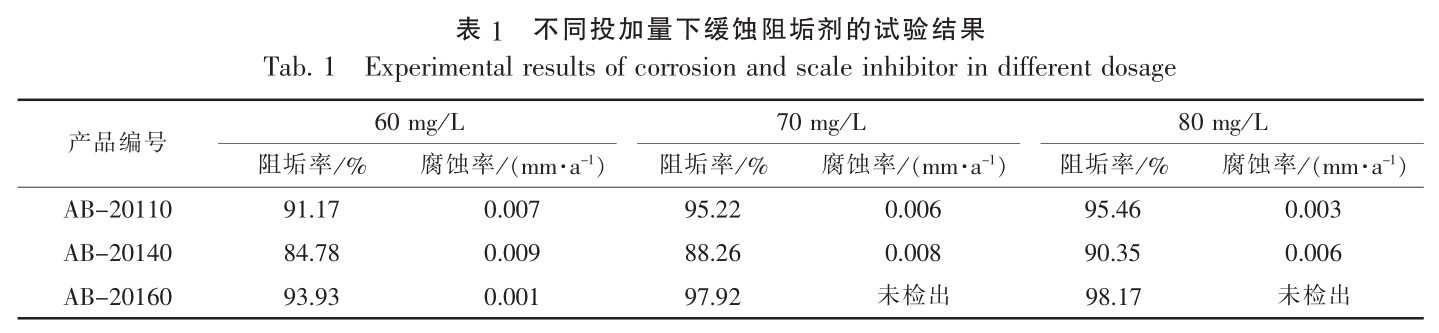

现场对缓蚀阻垢剂进行更换时,药剂配方改变,而没有根据最新的水质情况对加药量进行调整,进而导致系统加药效果差,换热器表面结垢,细菌大量繁殖,加剧换热器的腐蚀。根据现场水质情况,采用旋转挂片腐蚀仪通过试验进行药剂筛选并确定加药量,不同投加量下缓释阻垢剂的试验结果见表1。缓蚀阻垢剂为低磷配方,主要成分是多元醇磷酸酯、多元共聚物等,不同种类药剂的区别是主要成分和复配成分配比不同。

由表1可知,产品编号为AB-20160的缓蚀阻垢剂能满足阻垢要求,且投加量为70mg/L时综合效果最佳,故确定70mg/L为最佳投加量。重新启用循环冷却水系统时应该再次对系统进行预膜处理,避免因药剂种类差异而对防护膜造成破坏;同时,制定循环冷却水系统的清洗方案,定期对系统进行化学清洗,清除表面污垢,防止在垢下与换热器之间发生复杂的电化学反应而造成垢下腐蚀。

4.3加强现场运行管理

换热器腐蚀锈穿由多种因素造成,是一个漫长而复杂的过程。现场操作人员对系统的理解程度也影响着循环冷却水系统的运行效果。本项目中由于操作不当造成系统流速过小而引起的杂质沉积和微生物繁殖是完全可以避免的问题。在运行过程中应该加强对现场运行管理和操作人员的系统培训,规范现场运行操作,同时应对换热器的水侧和物料侧定期进行流速测定,保证流速在规定的范围内,以减缓不必要因素造成的腐蚀。

4.4运行效果

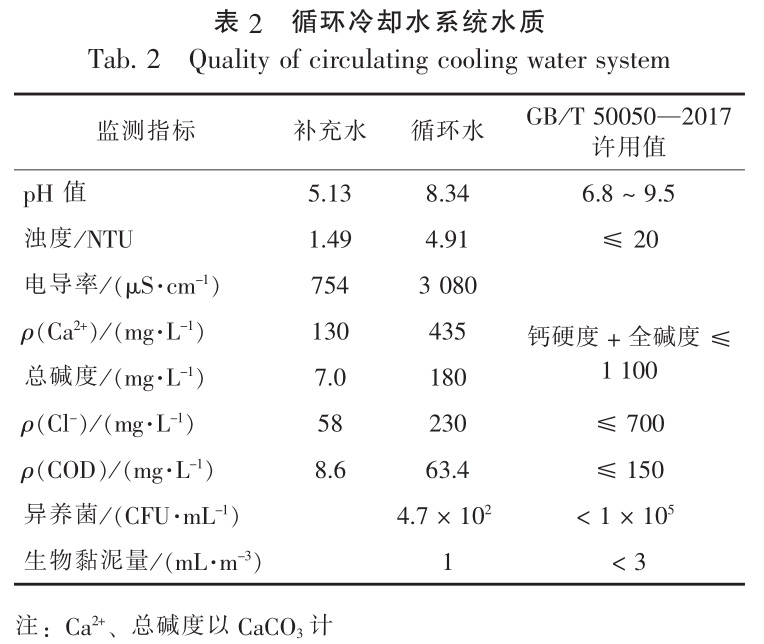

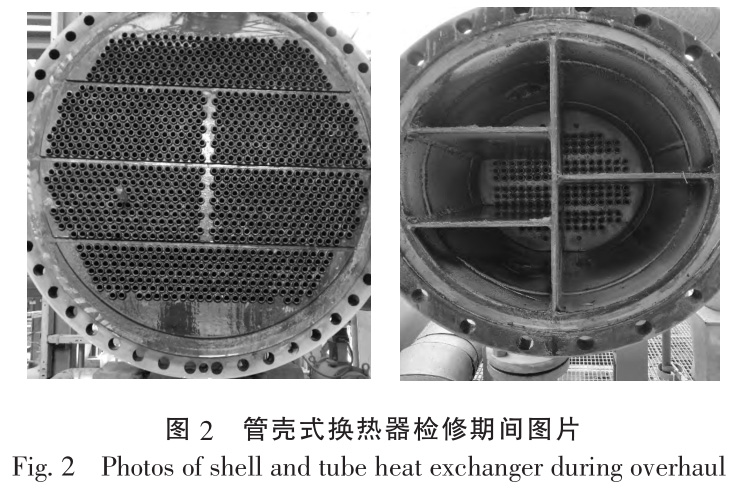

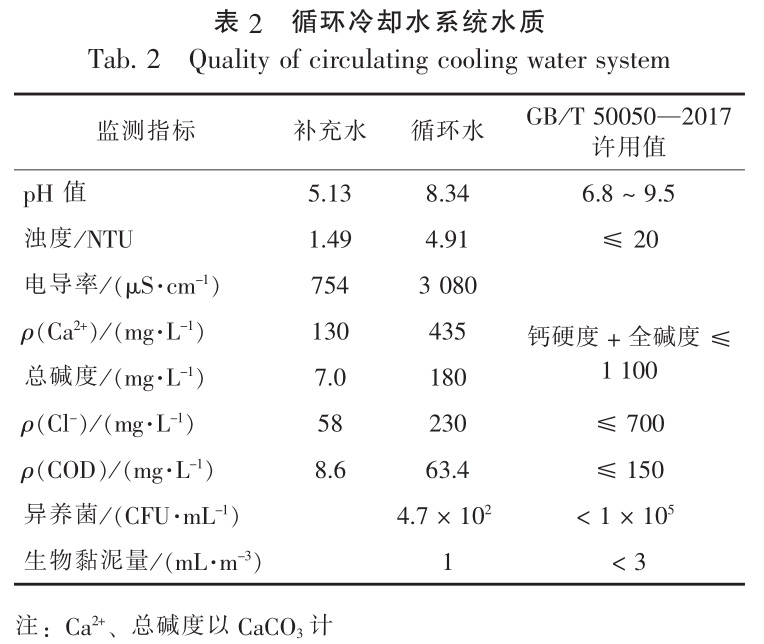

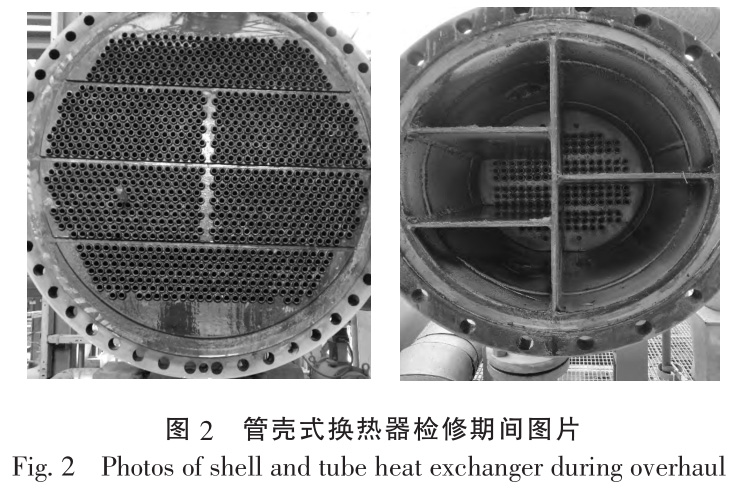

对换热器维修更换并规范现场运行监测后重新启用循环冷却水系统,根据最新的水质情况调整浓缩倍数为4,缓蚀阻垢剂加药量为25kg/d左右,连续投加NaClO控制系统中余氯质量浓度为0.2~0.5mg/L。某段时间的水质监测情况见表2。根据表2可知,补充水pH值偏低,应注意pH值变化对系统的影响。循环冷却水中钙硬度+全碱度远小于1100mg/L,水中异养菌含量较低,对微生物的指标控制良好。总体而言,无快速结垢风险,保持补充水、药剂投加和循环冷却水浓缩倍数基本不变的情况下,可保证系统长期稳定运行。全厂重新开车运行5a后进行全厂大检修,管壳式换热器检修期间图片见图2,换热器表面无明显锈蚀、结垢现象,换热器运行良好。

5、结语

循环冷却水系统是石油化工项目生产装置正常运行的重要保证,如果换热器故障,会对工艺装置生产造成较大影响。本文对某中型化工项目开式循环冷却水系统换热器腐蚀成因进行分析,系统中碱度和硬度偏高,在表面结垢,影响了阻垢剂效果;循环冷却水流速控制过小,水流接近于滞留状态,使杂质沉积和厌氧菌大量繁殖,加剧腐蚀结垢;同时,循环冷却水和补充水水质变化未进行有效监测,未根据水质情况及时调整加药量等多种因素最终导致换热器腐蚀锈穿。

换热器腐蚀结垢是个长期而复杂的过程,造成换热器腐蚀的因素多种多样,在日常运行过程中应加强管理,定期监测,制定详细的操作规程,发生水质指标异常及时处理分析等,可大大地避免此类生产事故的发生,从而为工业生产保驾护航。经过现场维修更换设备、调整药剂投加方案后,重新启用循环冷却水系统,运行效果稳定,腐蚀结垢问题得到了有效控制和预防。

参考文献:

[1]雷仲存,钱凯,刘念华.工业水处理原理及应用[M].北京:化学工业出版社,2003.

[2]马红杰,赵敏,黄新泉.冷却水换热器腐蚀泄漏分析及防护[J].石油化工腐蚀与防护,2016,33(1):26-29.

[3]武卓.加氢装置换热器垢下腐蚀原因分析及预防措施[J].石化技术,2024,31(1):3-5.

[4]工业循环冷却水处理设计规范:GB/T50050—2017[M].北京:中国计划出版社,2017.

[5]岳斌彬.循环水换热器腐蚀原因分析及应对措施分析[J].中国设备工程,2020,(12):136-137.

[6]乐明聪,高鹏,徐庆磊.循环水换热器腐蚀原因分析及改进措施[J].石油化工腐蚀与防护,2016,33(4):55-58.

[7]周本省.工业水处理技术(第二版)[M].北京:化学工业出版社,2003.

[8]张杰,李楠.某天然气处理厂回注水处理系统腐蚀防护方法研究[J].工业用水与废水,2019,50(6):35-42.

[9]王晓龙,陈盼盼,胡佳,等.某废水零排放项目中蒸发结晶设备腐蚀问题分析及解决措施[J].工业用水与废水,2023,54(6):44-48.

作者简介:付宝华(1978-),男,北京人,工程师,本科,主要从事工业给排水设计工作,(电话)010-58676773(电子信箱)fubaohua-hqc@cnpc.com.cn。

相关链接