钛管作为钛基型材的一种,具有生物相容性好、比强度高、耐腐蚀好等优点,被广泛用于医疗、海水淡化、石油化工、航天航空和海洋船舶等领域。尤其近年在化工领域的应用非常普遍,主要用做冷凝器的换热管,不光解决了耐腐蚀、比强度高的问题,同时换热效率也是非常高;但换热器在使用过程中,仍发现有部分钛管材发生腐蚀穿孔,造成泄漏,给企业带来不小的经济损失,一直困扰着整个行业。本文就换热器用无缝钛管发生腐蚀失效的机理及原因进行探索。

1 、检测与分析

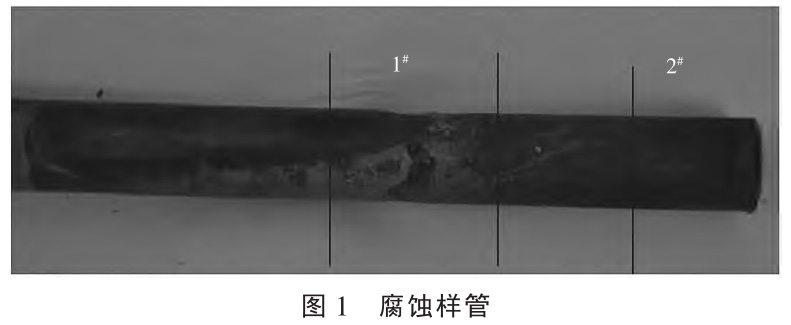

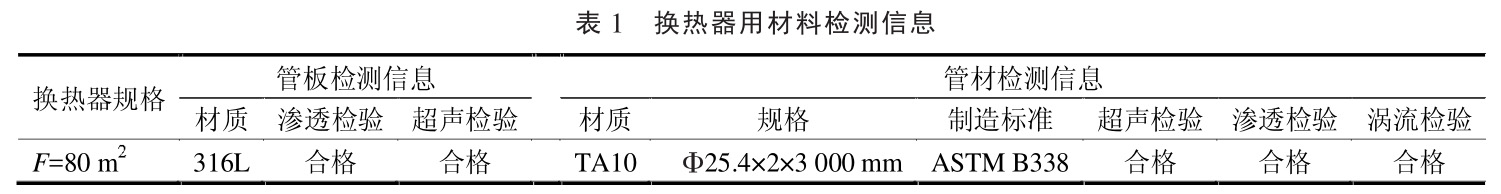

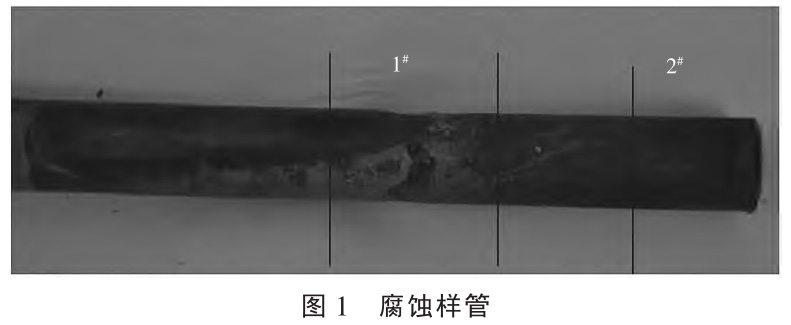

本项目试验用钛管来源于某项目换热器内部,其工作环境卫生为内表面接触 CaCl 2 化学液体,外表面接触高温水蒸气,在换热器中工作 6 个月后,发生腐蚀泄漏,取出管材后发现多支管材在距端头 300~400 mm位置有腐蚀孔洞,腐蚀的管材形貌如图 1 所示。管材外表面为黑色或土黄色非金属色,发生了严重的腐蚀。

换热器在安装前对钛管做了详细的检查,未发现有任何缺陷存在,换热器及使用材料检测信息见表 1。

1.1 宏观检验

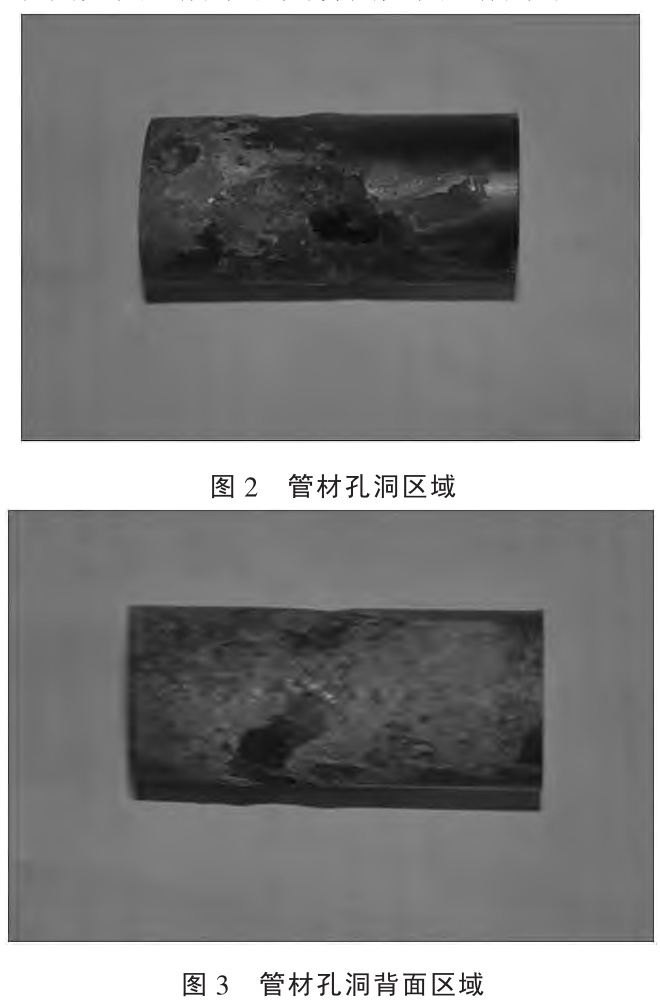

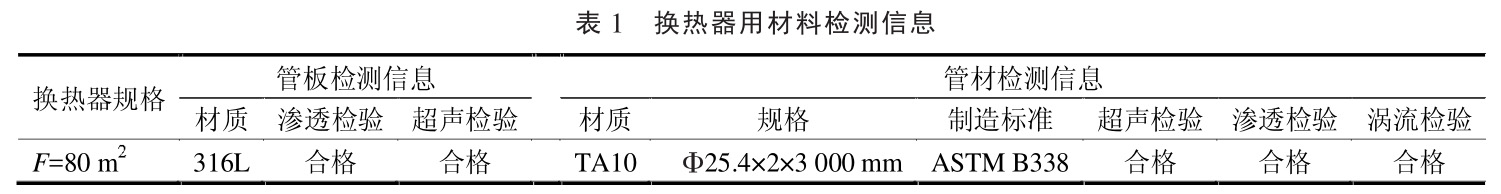

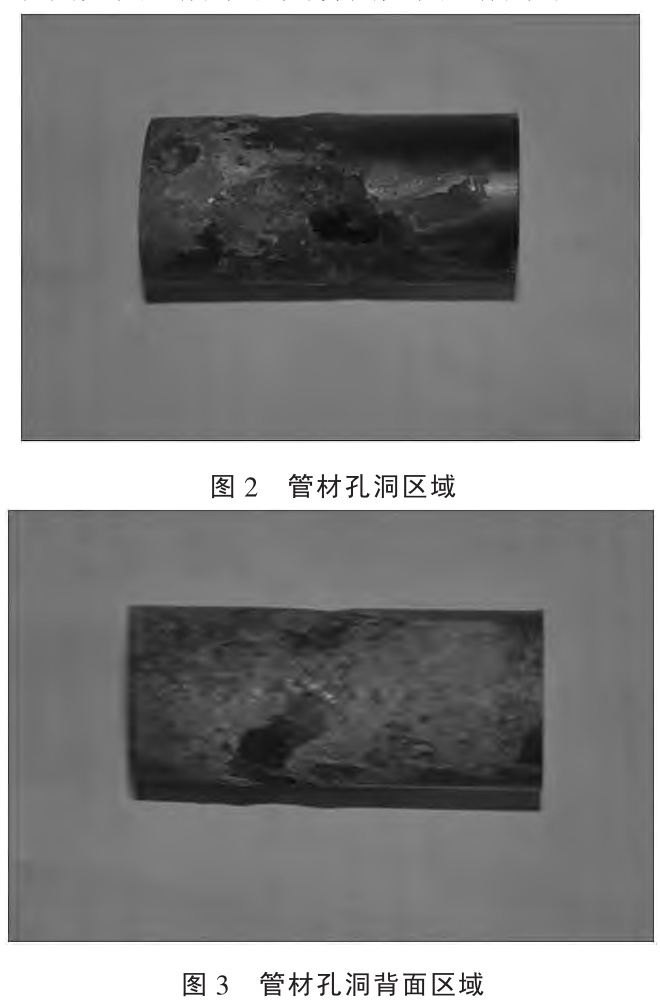

我们截取图 1 所示样管中间位置 1 # 区域 50 mm长作为试样 1,对腐蚀区域的形貌肉眼进行观察,腐蚀严重表面如图 2 所示和其背面如图 3 所示。

图 2 所示管材发生严重腐蚀并且穿透整个管壁形成孔洞,外表面凸凹不平,腐蚀膜厚度不均匀,离孔洞越近腐蚀越严重。图 3 所示管材孔洞背面区域也发生腐蚀,表面凹凸不平,且有白色、褐色、土黄色沉积物,但与图 2 所示区域比较,腐蚀较轻。同时对管材内壁进行观察,发现内壁光滑平整。因此,判断此管材失效是由外表面腐蚀引起。

1.2 显微组织分析

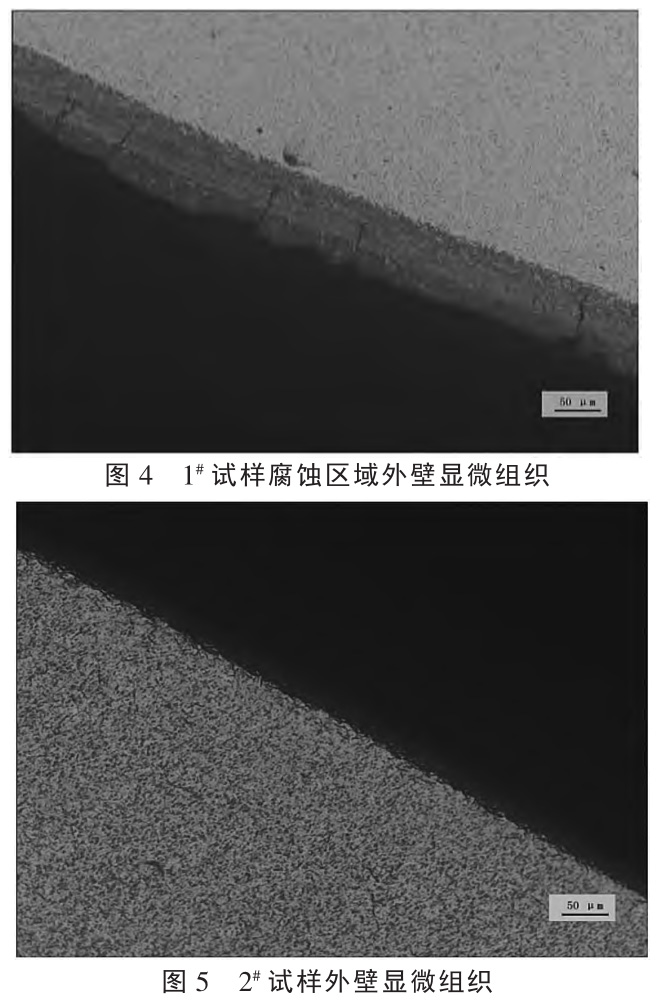

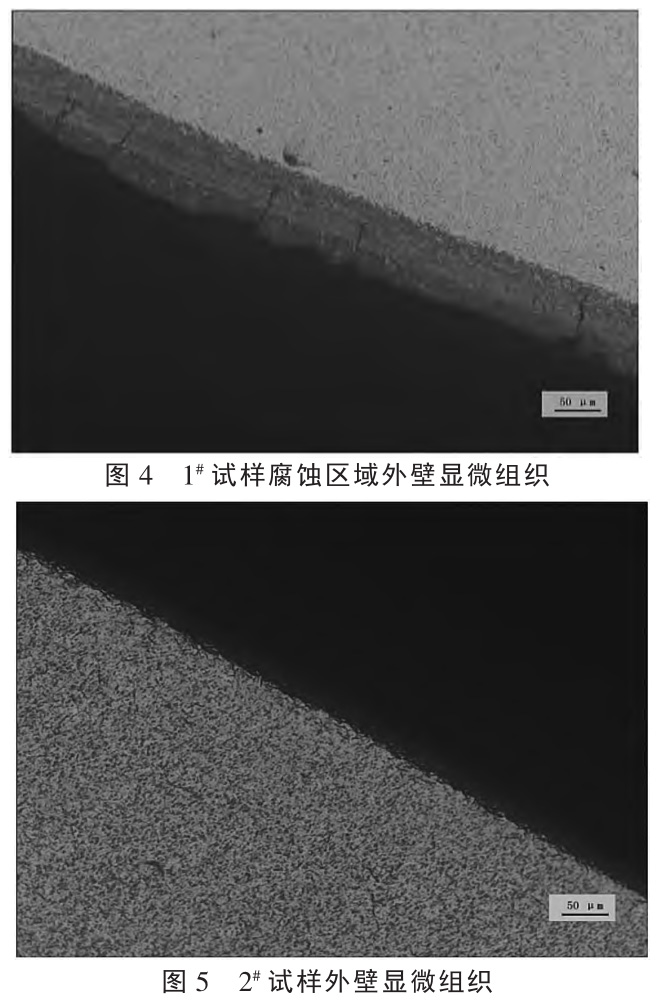

我们截取图 1 所示样管端部位置 2 # 区域 50 mm长作为试样 2,试样 2 位于管材端部,腐蚀较轻,试样 1部位腐蚀比较严重,且出现了明显的孔洞。在试样 1 和试样 2 横截面制备金相试样,进行显微组织分析,显微组织形貌如图 4、图 5 所示。

通过图 4 和图 5 发现,试样 1 和试样 2 的外壁处都有一层腐蚀形成的黑色腐蚀层,试样 1 的腐蚀层厚度较厚且管材壁因腐蚀变得不均匀,在腐蚀严重位置腐蚀膜厚度为 92.80 μm,腐蚀层上有沿径向的裂纹。试样 2 腐蚀层较薄,腐蚀层厚度为 24.0 μm,腐蚀层上无明显裂纹且管材壁厚度均匀。由于试样 2 的腐蚀层厚度较薄为试样 1 的 1/4,且表面平整,表明试样 2 所在的 2 # 区域为腐蚀反应后发生的区域和腐蚀比较缓慢的区域,而试样 1 所在的 1 # 区域为腐蚀开始发生和腐蚀反应剧烈的区域,也是腐蚀产生的根源,研究清楚 1 #区域发生腐蚀反应的原因也就找到了管材发生泄漏、失效的原因。

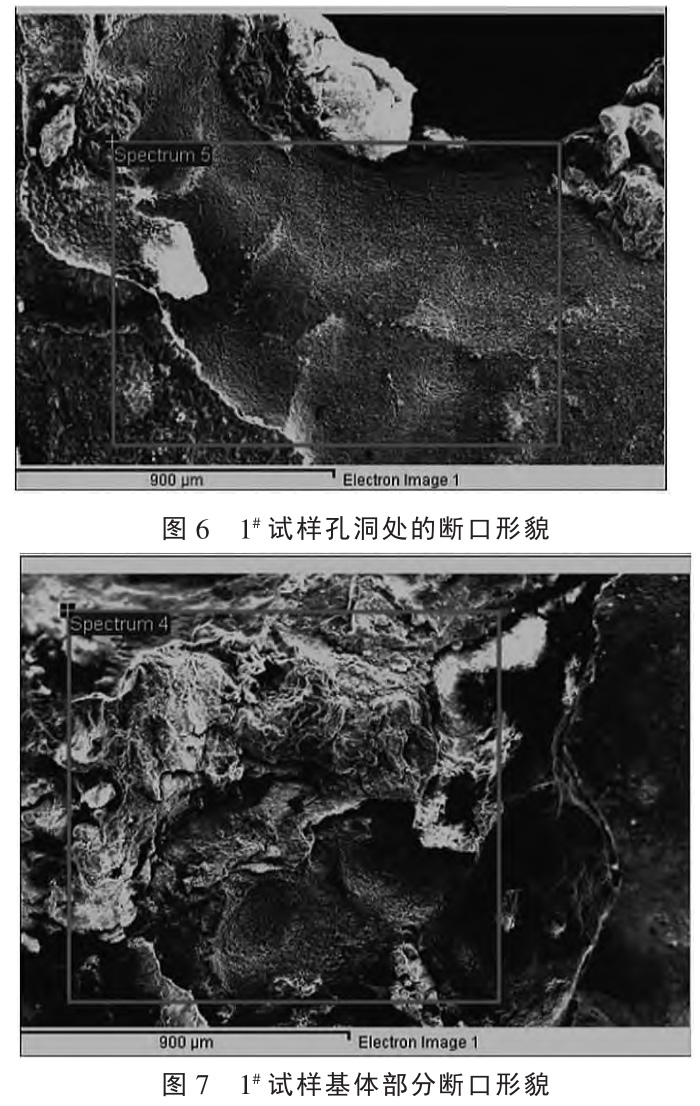

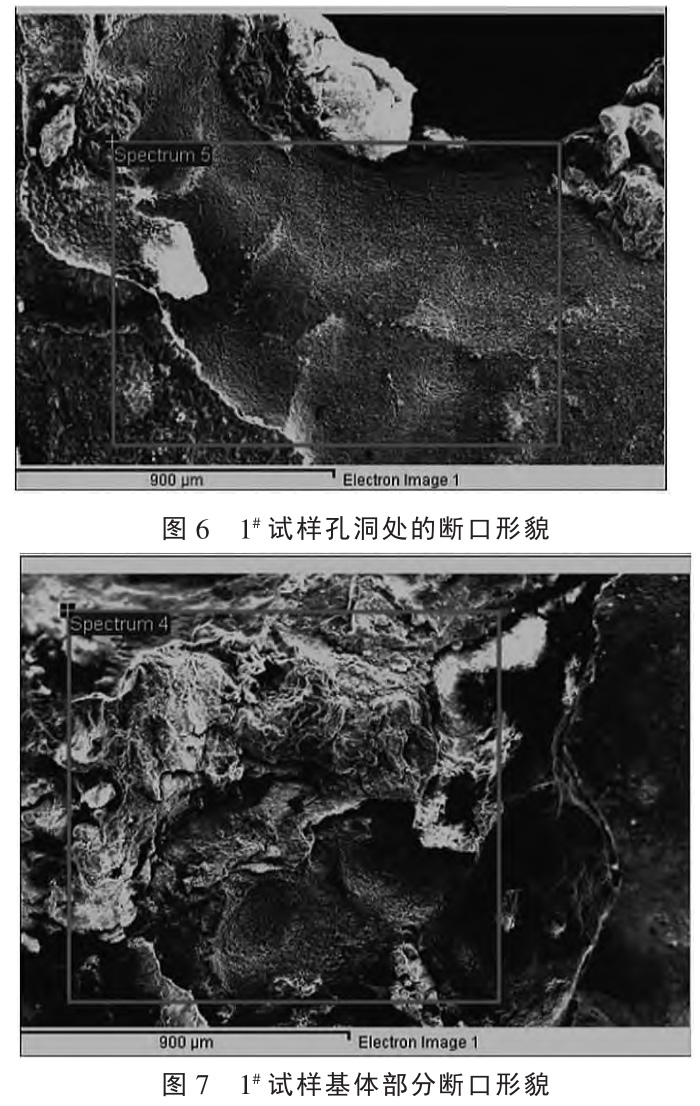

1.3 断口扫描

试样 1 的区域产生径向裂纹,这种现象的产生机理有 2 种:一种是管材发生腐蚀后形成的腐蚀层,腐蚀层为脆性相,在管材泄漏后受到溶液的冲击、管子的振动等外力因素而产生裂纹,裂纹扩展开裂从而产生漏洞导致管材失效。另一种是管材本身存在微裂纹,在受到冲击、振动等外力作用下微裂纹扩展最终导致管材开裂,腐蚀延裂纹发生从而产生漏洞导致管材失效。这 2 种情况最大的不同是第一种情况断面为脆性断裂形貌,第二种情况的断面形貌为韧性断裂形貌,为了研究清楚其机理,对 1 # 试样严重腐蚀区域进行断口扫描如图 6 所示,同时外力使 1 # 试样延裂纹方向断裂后,对断裂的基体区域进行断口扫描如图 7所示。

图 6 所示断口形貌比较平整,没有韧窝、撕裂等韧性断裂形貌特征,而是界面比较平整的穿晶断裂的脆性断裂形貌特征。图 7 所示断口形貌能够明显地看见韧窝、撕裂等韧性断裂形貌特征,为韧性断裂。根据图 6、图 7 的形貌对比可以判断此管材产生泄漏失效不是由于管材受到冲击、振动等物理因素导致管材内部微裂纹扩展开裂,腐蚀沿着裂纹发生而产生孔洞,从而失效。而是管材先发生腐蚀后形成的腐蚀层,腐蚀层在受到冲击、振动等外力因素而产生裂纹、开裂而导致的漏洞失效。

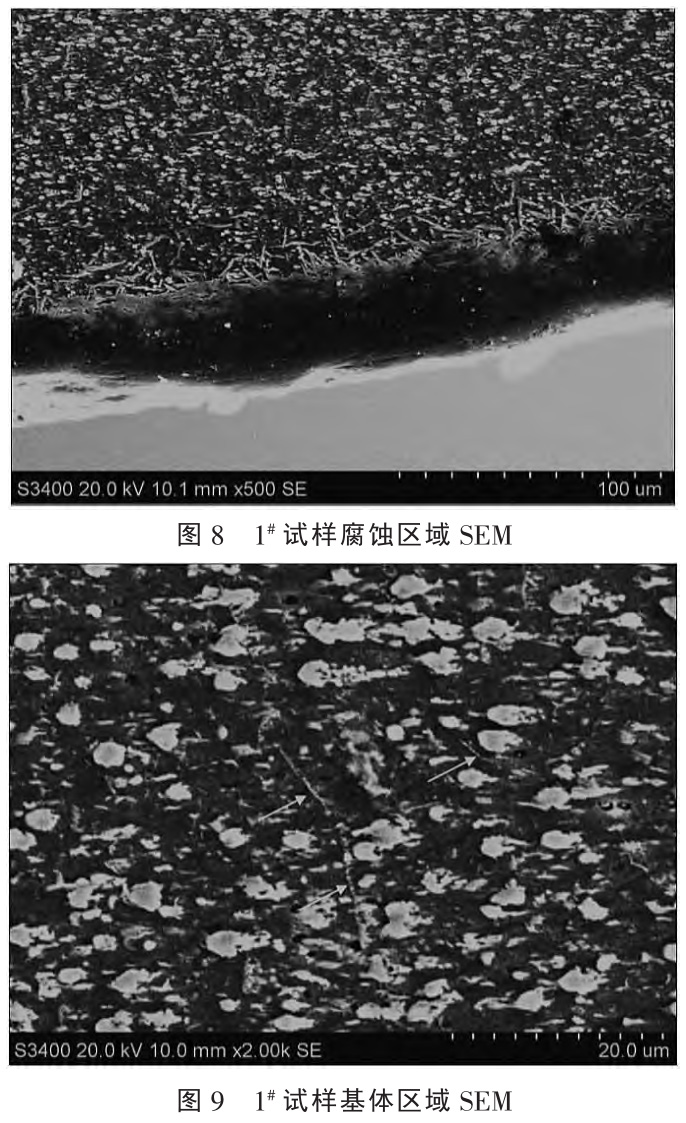

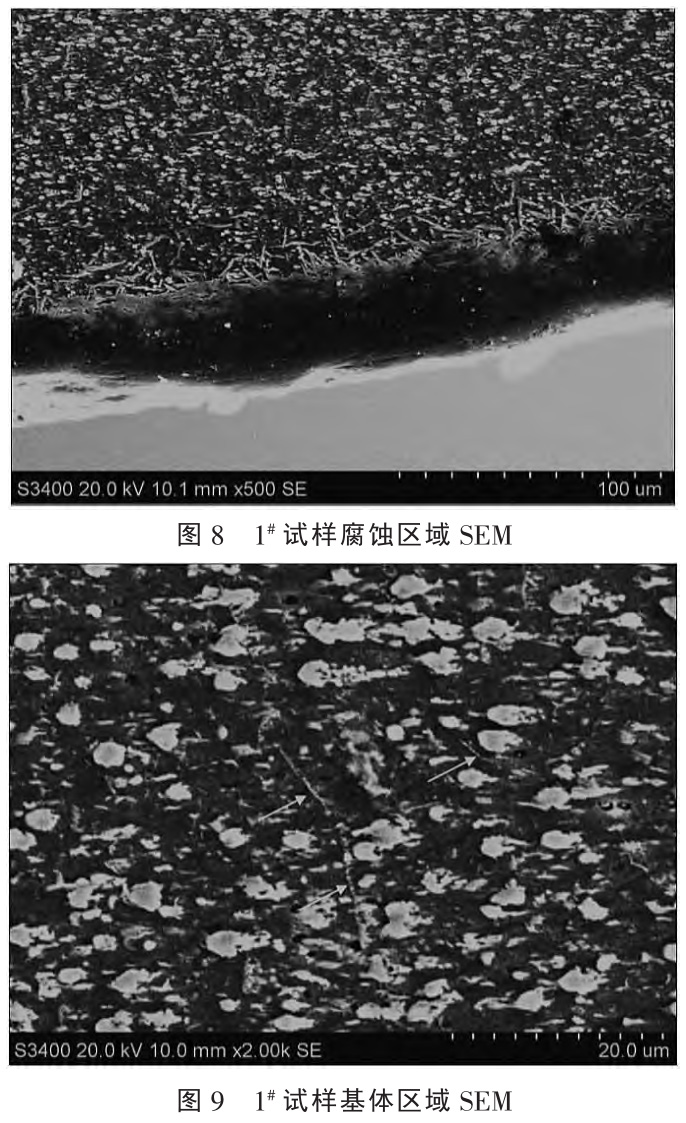

1.4 扫描电镜分析

我们对试样 1 的腐蚀穿孔区域和端面基体部分做了扫描电镜分析。试样 1 严重腐蚀区域和试样 1 未发生严重腐蚀端面做了扫描电镜分析如图 8 和图 9 所示。

从图 8 中我们可以看到,1 # 试样管材的腐蚀层和基体相交处,有从腐蚀层向基体中析出的针状相,从图8 的 1 # 基体区域在壁厚的 0.5 d 处,也可见有少量的针状相,从外壁向内壁,针状相逐渐减少。不难判断此针状相为钛吸氢后产生的 TiH 脆性相组织。

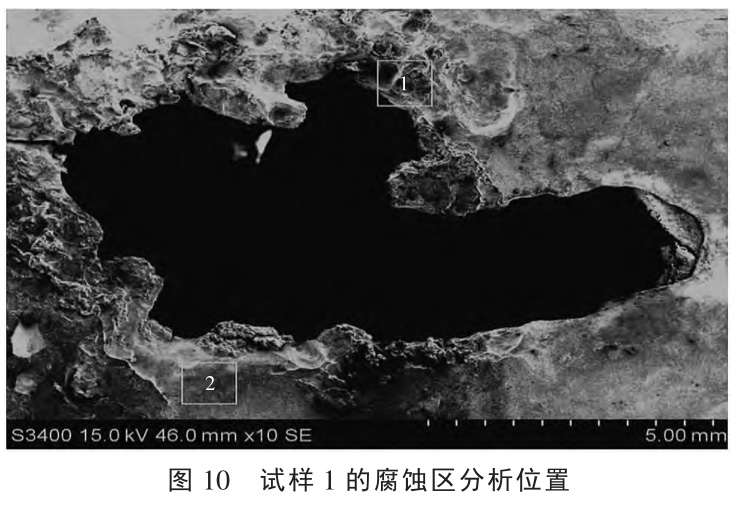

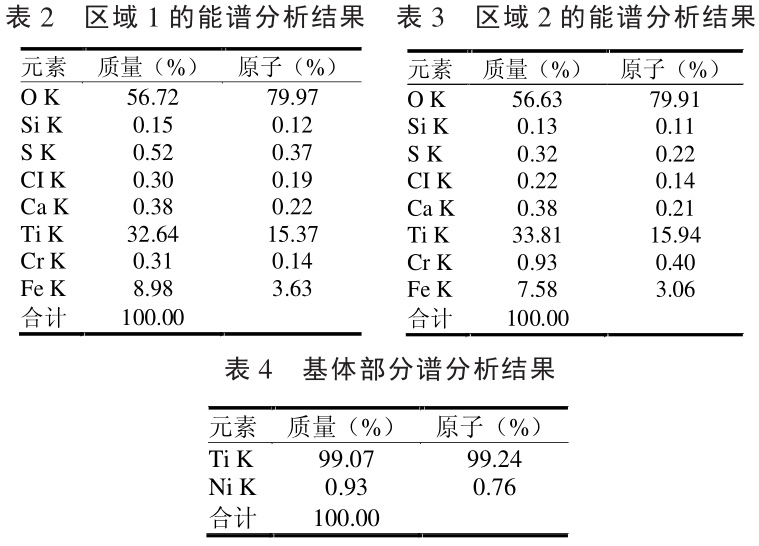

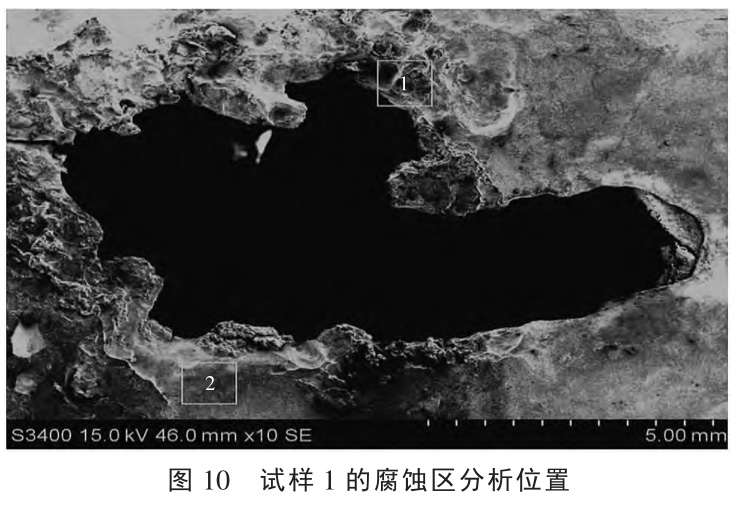

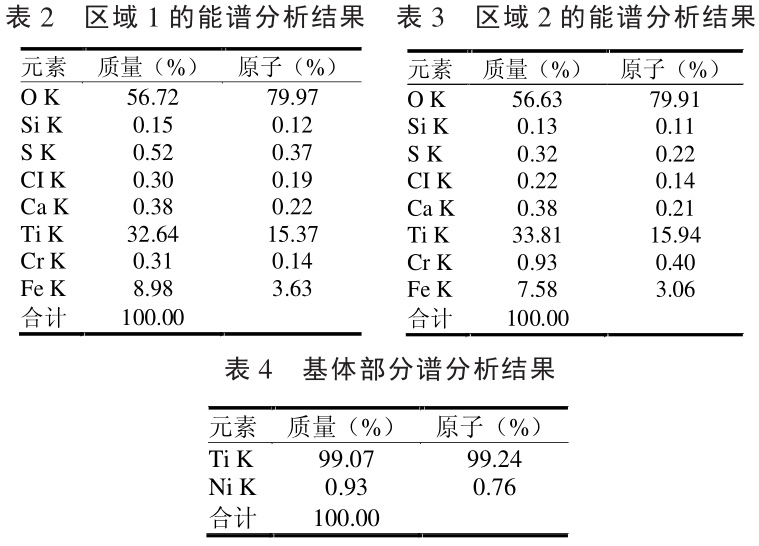

1.5 能谱分析

为了进一步研究钛管材发生腐蚀的原因,我们对试样 1 的腐蚀区和基体区域进行能谱分析,腐蚀具体分析位置如图 10 所示的区域 1 和区域 2,结果见表 2和表 3,未发生腐蚀的基体区域结果见表 4。

观察表 2、表 3 发现腐蚀区域拥有的元素相同,都拥有 O、Si、S、Cl、Ca、Ti、Cr 和 Fe,而且含量基本相同;表 4 中只有 Ti、Ni2种元素;通过对比发现,腐蚀区域比基体区域多出了 O、Si、S、Cl、Ca、Cr 和 Fe 等元素,其中 S、Cl、Ca、Si 元素为工作介质 CaCl 溶液带来的,在管材发生腐蚀时进入腐蚀层和管材发生泄漏后附着在管材表面。O 元素为空气中存在的,在发生腐蚀时进入腐蚀层。Fe、Cr 元素为管板中存在的元素。可能是管材产生腐蚀的原因,我们需进一步讨论。

2、 讨论与结果

钛是一个非常耐腐蚀的金属,钛也是热力学极不稳定的金属。钛之所以既不稳定又耐腐蚀是因为通常情况下金属钛表面覆盖着一层氧化膜,这层膜是在空气中自然生成的,它稳定、附着性强、保护性强,室温大气中这层氧化膜厚度为 1.2~1.6 nm,并随时间的延长而增厚,它不是单一的结构,其氧化物的成分和结构随生成条件而变化,一般情形下,在氧化膜与环境的界面可能是 TiO2,然而在氧化膜与金属界面可能以 TiO 为主,同时中间可能存在不同价态的过渡层,甚至是非化学当量的氧化物 [1] 。

钛在湿氯气、氯化物溶液、含氯的化合物(如氯酸盐、亚氯酸盐、次氯酸盐和过氯酸盐等)溶液中,都具有很好的耐腐蚀性,这也是为什么采用钛材制作换热器的原因。但钛材在高温高浓度氯化物溶液中会发生缝隙腐蚀,尤其在与聚四氟乙烯等有机化合物材料相接触时,缝隙腐蚀更加严重。缝隙腐蚀是在紧密的隙间位置发生的局部腐蚀现象,隙间可以是结构产生的(如法兰连接面或垫片面、管与管板胀接处及螺栓或铆钉的连接面等)[2] ,也可以结垢或沉积物下的覆盖面引起的。在高温氯化物介质中,湿氯气中,氧化剂缓蚀的盐酸溶液,甲酸和草酸溶液中等介质,都发生设备的缝隙腐蚀破环。本试验管材的 300~400 mm 处正好是换热器管材与换热器管板接触的地方。同时通过显微组织分析发现,腐蚀开始的地方位于样管 1 区也就是管板与管材的结合部位,因此,本次管材是发生了间隙腐蚀。

缝隙腐蚀的发生都有一个孕育期,孕育期长短与许多因素有关,如环境温度、氯化物种类和浓度、氧化剂浓度、与钛接触的材料、溶液的 pH 及缝隙的大小和几何形状等。钛在氯化钠溶液中,氯离子浓度愈高、温度愈高、pH 愈低,那么缝隙腐蚀的孕育期越短,也就是缝隙腐蚀的敏感性越强。缝隙中的溶液成分和 pH,是与本体溶液完全不同的。一般说来,缝隙中的氧浓度较低、氯离子和氢离子浓度较高(pH 低于本体溶液),缝隙内的 pH 可下降到小于 1,缝隙中的电极电位变得更负,从而使得缝隙中的钛处于活性状态。钛的缝隙腐蚀通常是在缝隙面的局部位置,而一般不会在整个缝隙面上全面发生腐蚀 [2] 。缝隙腐蚀的孕育期结束之后,也就是一旦“成核”则由于自催化机理使得腐蚀迅速发展,最终导致局部穿孔而破环。钛缝隙腐蚀的发生过程中常常伴随吸氢,甚至使用金相显微镜可以观察到钛材中针状氢化物的存在。随着吸氢量的增加,表面的氢化物不断增加,使得腐蚀全面加快。与此同时,氢不断渗透到金属内部,内部的氢化物沉淀可能成为应力腐蚀开裂的裂纹源,导致外应力作用下的开裂。孕育期的开始阶段,缝隙内外进行着同样的反应。其阴极反应消耗了缝隙溶液中的氧,当缝隙中氧贫乏之后,阴极反应只在缝隙外进行,缝隙内主要进行阳极反应—— — 钛的阳极溶解。随着缝隙内钛离子的不断增加,为了维持缝隙中正负离子的电荷平衡,氯离子不断迁移进入缝隙中。同时钛离子在缝隙中积聚发生水解反应,生成白色的腐蚀产物氢氧化钛,氢氧化钛脱水之后的白色腐蚀产物经鉴定为 TiO 2 。水解反应使得缝隙内的 pH 下降,进一步破坏了钛的钝态。所以缝隙腐蚀的孕育期一旦结束,其发展是非常迅速的,这就是所谓的“自催化作用”。由本试验的扫描电镜分析看出在样管的腐蚀层上生成了很多的针状 TiH 相,这也进一步说明本次管材发生间隙腐蚀的同时进行了吸氢反应,进而产生了“自催化作用”最终导致管材腐蚀穿孔泄漏。

另外,钛在高温浓氯化物溶液中也发生点腐蚀的现象,一般而论,钛的点腐蚀比缝隙腐蚀更加困难,缝隙腐蚀通常是以缝隙面上的点腐蚀形式出现的。在氯化物或溴化物溶液中,温度升高提高钛的点腐蚀敏感性。点腐蚀的发生和发展一般有 3 个阶段,即成核、生长和再钝化。点腐蚀的成核条件是钛所处的电位高于膜的破裂电位,点腐蚀电流随时间的增长表明成核之后腐蚀点(孔)的生长情况。但是由于腐蚀孔的总面积并不是固定不变的,所以电流大小不可能作为腐蚀孔生长的定量尺度。钝化抑制“点腐蚀”的发展,在某些情

形下点腐蚀可能停留在第 2 阶段,第 3 阶段不一定出现。钛中铁含量高的时候,其耐点腐蚀的能力下降,金属钛中的钛铁(Ti-Fe)相,通常是点腐蚀的成核位置。

由于本换热器的管板采用的是不锈钢材质,使钛管与管板结合的位置存在 Fe+ ,从而在钛管表面形核产生点腐蚀,最终导致管材腐蚀开裂。总之,本次管材腐蚀产生漏洞,是由于管材与管板结合的位置发生了点腐蚀和缝隙腐蚀所导致的。

3、 结论

1)换热器钛管失效是由于管板采用不锈钢材质,为钛管表面代入Fe+ ,使之发生点腐蚀。

2)换热器管板和钛管材之间的缝隙不合适,使钛管材发生了间隙腐蚀,进而发生吸氢反应和“自催化作用”,最终导致管材腐蚀穿孔,产生漏洞。

3)换热器内部通过溶液为氯化物溶液时,不要选择不锈钢管板避免造成点腐蚀。换热器管板与管子之间应预留一定的缝隙(一般大于 0.5 mm),避免产生缝隙腐蚀。

参考文献:

[1] 周星.Ti-Ni 形状记忆合金人工食管的研究[D].上海:上海大学,2010.

[2] 李民堂,马立文,李龙辉,等.氯碱生产中钛设备的缝隙腐蚀及控制[J].氯碱工业,2019,55(4):43-45.

相关链接