前言

在传统甘蔗糖厂的生产过程中,糖汁的加热和蒸发浓缩是 2 个关键步骤,它们对糖产量和糖汁质量具有重要影响。传统上,糖汁加热主要依赖于多程列管式加热器,而蒸发浓缩则主要使用罗伯特式蒸发罐。列管式加热器因其结构简单、操作维护便捷以及清洗除垢方便等优点而被广泛应用。然而,这种加热器在传热效能方面存在一定的局限性,且占地面积相对较大。

随着制糖行业的不断进步和创新,部分制糖企业开始探索和引进新的加热技术。板式换热器作为一种新型的热交换设备,因其卓越的换热性能和紧凑的设备结构,在制糖行业内获得了认可和青睐[1]。板式换热器通过其独特的板式结构,实现了高效的热交换,同时减小了设备的体积,有助于提高糖厂的产能和效率。本文通过介绍板式换热器的结构以及在糖厂的应用效果,分析了其在制糖行业中的优势和潜力,探讨了国产板式换热器在实际生产中的性能表现及其对糖厂节能减排、提高生产效率的贡献,以期为制糖企业提供技术选择和设备更新的参考依据,促进制糖行业的可持续发展。

1、 板式换热器

1.1 板式换热器结构

板式换热器,即按照特定的间隔,由多层传热板片利用焊接或橡胶垫片进行压紧后得到的换热设备。按不同的加工工艺,它归结为可拆式、全焊接不可拆式等。半焊接式换热器,即介于二者之间,也就是 2 种流体均为独立形成的结构体。板片焊接或是组装,若遵从两两交替原则,则必须交替排列。

为扩大换热板片面积及其刚性,将换热板片冲压成不同的波纹形状。以 V 型沟槽为主,当流体处于低流速状态时,其传热效果较为理想。板上 4 个角孔,均已分别设置分配管、泄集管,依次流入 2 种换热介质,以促进热量交换,如图 1 所示。

1.2 板式换热器的特点

1.2.1 板式换热器的优点[2]

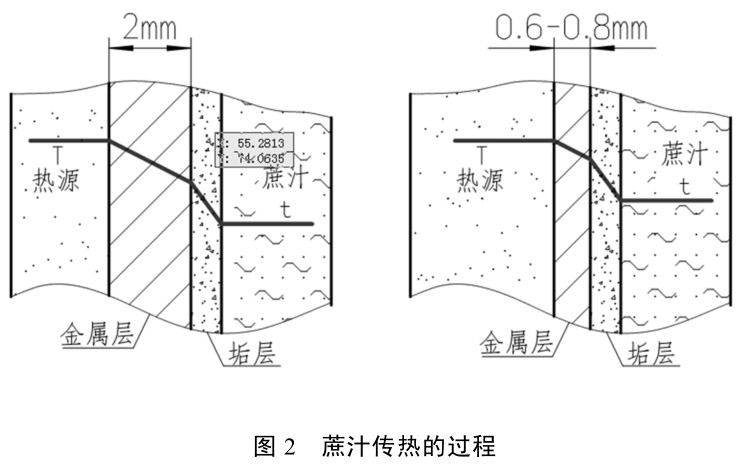

在制糖行业中,板式换热器作为一种高效的传热设备,其典型特点是采用可拆式板式设计。换热板片通常由 0.6~0.8 mm 厚的不锈钢材料制成,与传统的管壳式换热器中 2 mm 厚的管子相比,板式换热器在传热过程中需要的温差(T-t)较小,导致了显著的传热效率提升,如图 2 所示。此外,板式换热器具有体积小巧的优点,其尺寸约为管壳式换热器的五分之一,不仅减少了所需的金属材料量,还有助于节约土地占用,降低土建投资成本。板式换热器的组装具有高度灵活性,它能够方便地进行扩展,有利于有效控制生产成本。同时,由于其设计特性,板式换热器不易结垢,简化了维护工作。最后,板式换热器具有快速响应的特点,热辐射损失较低,这些优势使它在制糖行业的应用中表现出色。

1.2.2 板式换热器的缺点

在板式换热器的应用中,可拆式板式换热器通常采用胶条密封,导致其承压能力和耐温能力相对较弱。这类换热器的运行温度通常小于 200℃。由于这些局限性,可拆式板式换热器的工艺要求严格,成本也较高。在工矿企业和集中供热换热站中,可拆式板式换热器可能是一个可考虑的选择。然而,对于生活用热水和室内空调等应用,全焊接式板式换热器往往更受青睐。随着焊接技术的创新和改进,大功率换热器逐渐采用全焊接工艺,使得换热器的结构更为紧凑和合理。

1.3 板式换热器在糖业中的应用

1.3.1 用于混合汁加热

用于加热混合汁,当换热器停机打开时,其内部可见较多的泥沙、蔗糠,板面上留有一层积垢,不过,相比管式加热器明显要少。另外,安装反冲洗装置后即可多次冲洗,一天冲洗 1 次,将沉积物冲出。针对混合汁这类物料,缝隙较大的板式换热器有更加理想的效果。经测算,一家 9200 t/d 产能的甘蔗糖厂,其车间多余混合热水温度达到 80℃时,热水量约 120 t/h。如这些热水不能得到合理应用,则要经过高温冷却后方可外排,导致较多的热能、电能的浪费。为促进能量回收,有必要增加板式换热器,将热水充当热源用以取缔部分Ⅳ效汁汽来完成混合汁加热,将板式换热器高效传热的优势进行科学应用。

1.3.2 用于清汁加热

考虑到制糖厂在持续地扩建,其产能也大幅地提升。受场地位置、投资规模的影响,大多数制糖厂无法对清汁加热系统作出良好的扩能,导致清汁加热面积不足,清汁无法达到蒸发入罐,影响蒸发能效,严重时还会影响生产能力的提高。目前的板式换热器加热清汁,其传热性能相比管式要高出 2倍左右。所以,传热面积有助于减少 50%甚至更多,而且板式换热器具有易于安装、投资小、效率高等优点。板式换热器性能优良,挨着I效蒸发罐时,I效汁汽加热能够使清汁温度接近于汁汽温度,仅低3~5℃,易满足沸点入罐的需求,具有较好的节能效果。

1.3.3 用于蒸发系统

蒸发系统可谓是糖厂的二次锅炉,系统在耗费蒸汽的同时,还将释放出二次蒸汽。近年,随着制糖行业精细化管理的深入,以及对节能工作的重视度越来越高,各厂对能耗指标提出严格的要求,汁汽往后抽和提高榨蔗量的生产模式日渐成为糖厂的效益目标。但是,随着糖厂不断的技改升级和生产扩能,使原有蒸发系统的蒸发面积显得更加捉襟见肘,不论抽汽模式还是增加榨蔗量,均会给蒸发系统带来新的挑战,使其陷入超负荷运行,影响节能提升。同时因配套的蒸发楼场地有限,不利于蒸发系统后续的扩建改造。该情况下,板式换热器能够妥善地解决上述问题。以板式换热器为核心的板式换热蒸发系统,可作为一个辅助蒸发罐,对蒸发面积进行弥补。在蒸发系统中,它相当于一个扩展型设备,有重要的支撑作用。

2、 公司未采用板式换热器的换热工序现状分析

2.1 混合汁加热工序

红河制糖有限公司制炼车间现有的混合汁加热器为 4 个 500 m2 列管式加热器,加热面积为 2000 m2,原使用汽源为Ⅲ、Ⅳ、V 效汁汽。受制于蒸发面积不足,各效蒸发罐汁汽压力及温度明显偏低,过多抽取汁汽使用时严重影响蒸发效能,用汽能耗高,节能降耗效果较差。另外车间共有富余混合热水量约 130~140 t/h,温度 80℃左右热水需冷却后外排,此部分热源不但未得到应用,还需要用高温冷却塔进行冷却后方可外排,导致较多的热能、电能的浪费。

2.2 清汁加热工序

红河制糖有限公司原只有 2 台 500 m2 列管式清汁加热器,满负荷生产至 9200 t/d 时,使用 I 效汽和废汽加热,清汁加热后温度 115℃左右,无法满足蒸发入罐的要求。当轮洗一个清汁加热器时,清汁加热温度只有 110℃左右,就更达不到蒸发入罐的要求,给蒸发效能和满负荷生产带来较大影响。

2.3 蒸发系统

红河制糖有限公司原蒸发系统为五效真空压力蒸发,各蒸发罐面积为 3000、3000、3000、2000、2000、1600 m2,当榨量达到 9200 t/d 时,蒸发系统换热面积与蔗比为 1.25~1.41,与先进制糖公司的1.7 相比存在极大差距,实际生产中糖浆锤度也难以保证。当转罐轮洗停一个 3000 m2 的蒸发罐时,蒸发系统更显吃力,为此公司榨量难以突破 9200 t/d。

3 、板式换热器在红河制糖公司中的应用

3.1 工艺流程

3.1.1 混合汁板式换热器

为更好地利用好热水热能,缓解蒸发面积不足的问题,提高产能,做好节能降耗工作,红河制糖有限公司于 2022 年检修期新增加一套换热面积为250 m2 的混合汁宽道板式换热器,利用富余的工艺热水加热混合汁。2022/23 年榨季满负荷生产时,榨量达 9700 t/h,榨季使用加热的热水温度为 80~85℃,经过换热后的出水温度约 40~45℃。正常气候条件下,压榨混合汁进加热器前温度为 15~23℃,出汁温度 30~37℃,对数温差 21.85 K,总换热量约 8942kW/h,混合汁进汁量 360~380 m3/h,热水量 130~140 m3/h,故可回收的热能和节约蔗渣约为:4.2×103×(80-40)×140=23520×103 kJ/h设汁汽的汽化潜热为 2350×103 kJ/t,则可少抽用汁汽量:

(23520×103)÷(2350×103)≈10 t/h

在蒸发糖浆锤度不变的情况下,当吨渣产汽量为 2.5 t,蔗渣打包率可提升:

10÷2.5÷9700×24×100%≈0.99%

按红河制糖有限公司近年来平均榨量 85 万 t、蔗渣价格 400 元/t 计算,可创造效益为:850000×0.99%×400÷10000=336.6 万元同时外排水水温可降低至 40℃以下,可直接供

给低温冷凝水的工序,多余部分则无需冷却直接外排,节省大量电能,减少新鲜水耗用量。

3.1.2 清汁板式换热器

2022 年检修期,红河制糖有限公司新增加 1 台清汁板式换热器,换热面积为 200 m2,利用I效汁汽或者废汽加热。作为清汁一级利用I效汁汽,可将清汁加热至 112℃,作为清汁二级利用废气可将清汁加热至 120℃以上,轮洗一个列管式加热器时,使用 I 效汁汽和废汽加热清汁,也能有效保证清汁加热温度高于 120℃,基本达到沸点入罐要求,有效解决列管式加热器轮洗时加热面积不足造成入罐清汁温度偏低的问题,同时缓解蒸发面积不足问题。

3.1.3 板式换热蒸发系统

蒸发罐的运作是一个靠加热汽源持续加热蔗汁沸腾挥发水分的过程,板式换热蒸发系统虽然加热、沸腾设备是分离、单独运作的,但实际使用中,板式换热器加热后送往闪蒸罐的物料呈水汽混合物状态。红河制糖有限公司将该套系统安装于Ⅱ效蒸发罐之后,大幅提高了Ⅱ效的蒸发能力。满负荷生产至9700 t/d 时,进入第Ⅱ效(含板式换热蒸发系统)的物料流量约为 275 m3/h,采用约 117℃的I效汁汽作为热源,当没有使用板式蒸发系统时,列管式蒸发罐的换热面积为 3000 m2,Ⅱ效蒸发水量约为 23%,则实际能蒸发水量为:

9700÷24×23%≈93 t

因板式换热器所需传热温差极低,传热效率约为列管加热器的 1.6 倍以上,当 400 m2 换热面积的板式换热蒸发系统与Ⅱ效蒸发罐串联使用时,则可增加的蒸发水量计算如下:

400×1.6÷3000×93≈19.84 t

其中,板式换热蒸发系统的单位面积换热效率取列管蒸发罐单位面积换热效率的 1.6 倍。

另外,蒸发糖浆锤度可提高 2~3 °Bx。

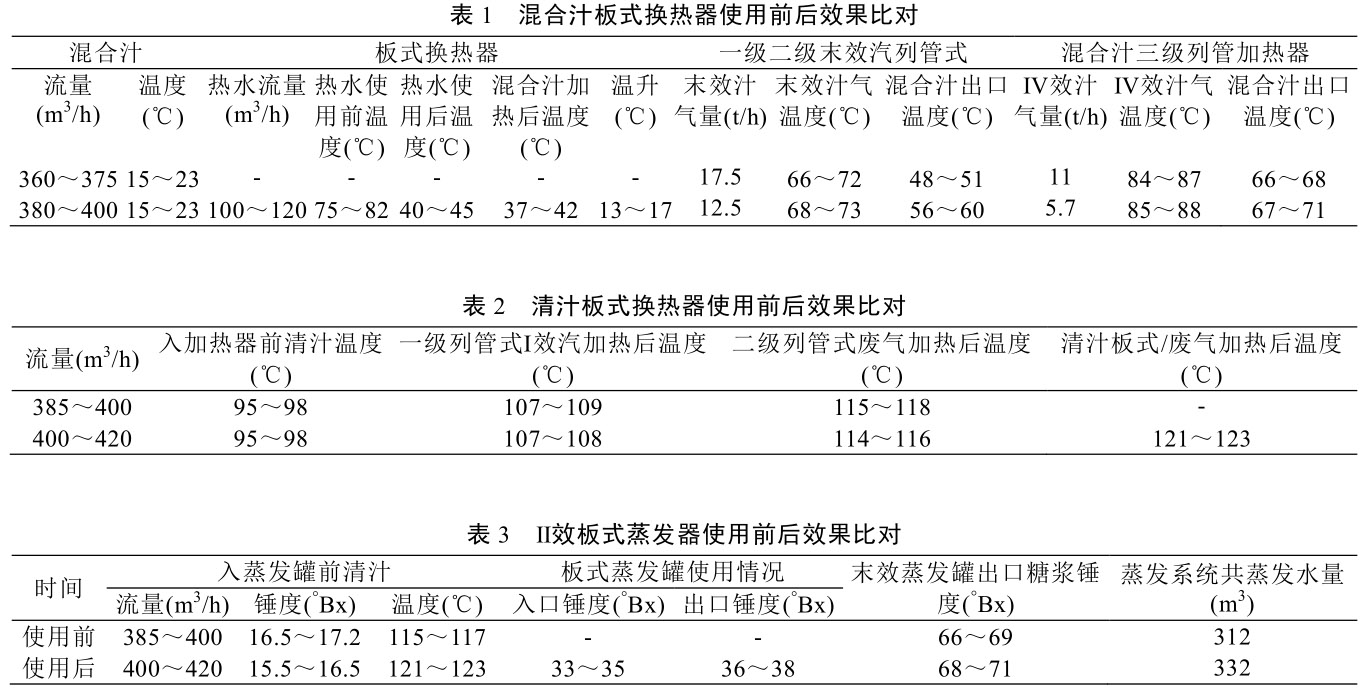

3.2 效果分析

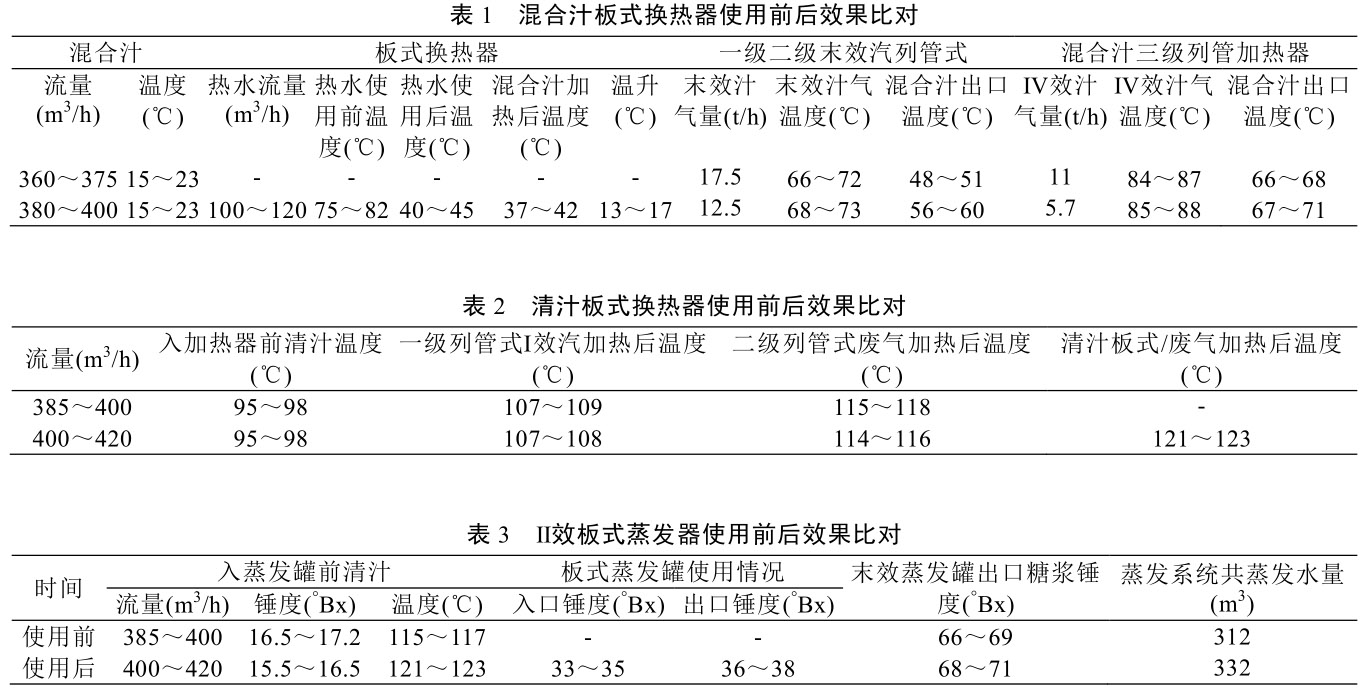

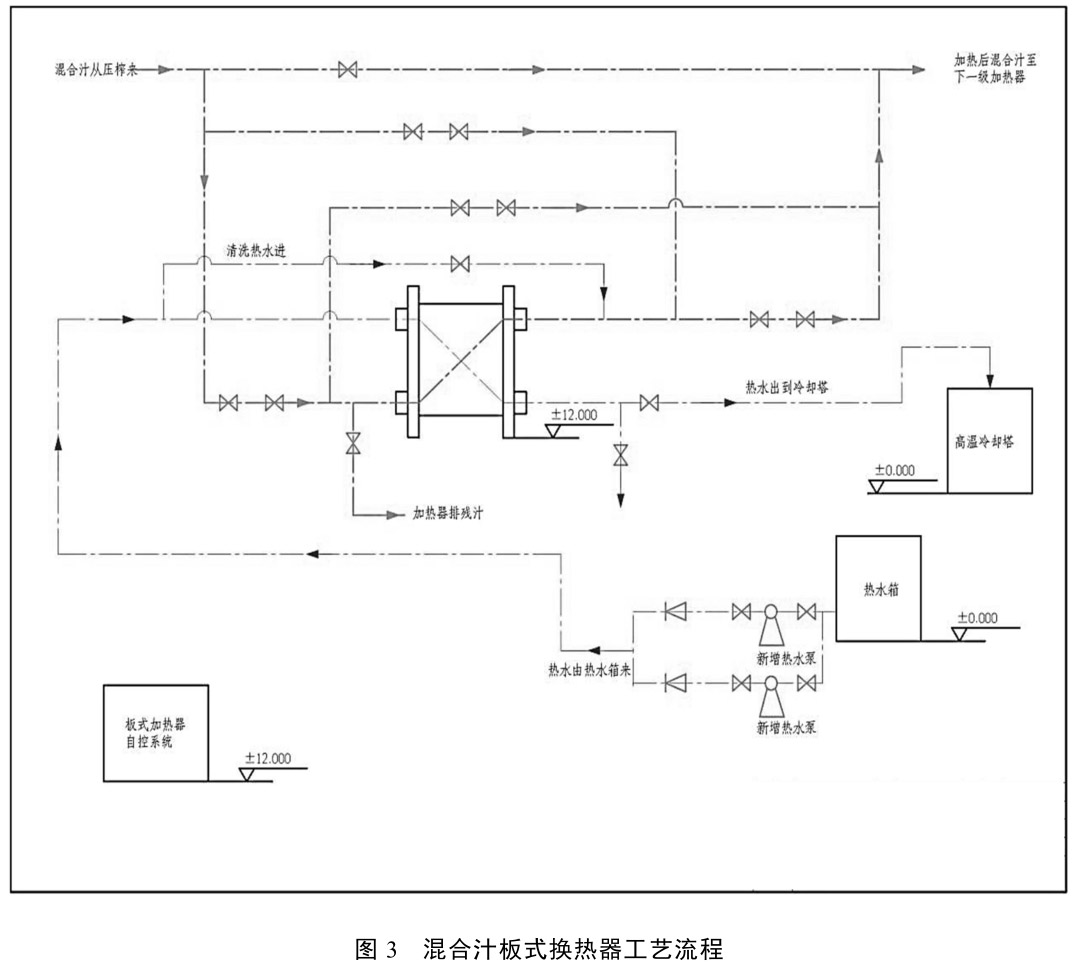

表 1 为满负荷生产时,混合汁板式换热器使用前后效果比对情况,结果表明:回收富余热水热量后,在混合汁流量从 360~375 m3/h 提升至 380~400m3/h 的情况下,末效汁汽抽用量减少了 5 t/h,Ⅳ效汁汽抽用量减少了 5.3 t/h,混合汁加热温度从 66~68℃提升至 67~71℃大大降低了能耗。板式换热器使用正常时,能充分利用多余热水对混合汁进行加热,可节约蒸汽 10 t/h,提高蔗渣打包率 0.99%,一个榨季增加效益约 336.6 万元。表 2 为满负荷生产时,清汁板式换热器使用前后效果比对情况,结果表明,清汁板式换热器换热效率相比于列管式加热器更高,在清汁流量提升至 400~420 m3/h 时,使用废汽加热能将清汁温度加热至 121~123℃。作为清汁一级利用I效汁汽加热,可将清汁加热至 112℃左右,作为清汁二级利用废汽加热可将清汁加热至121~123℃(红河制糖公司将板式换热器作为二级加热使用),有效保证了清汁沸点入罐,提高I效蒸发的效率。表 3 为满负荷生产时,Ⅱ效板式蒸发器使用前后效果比对情况,结果表明,使用板式蒸发罐后,蒸发系统的蒸发水量更大,糖浆锤度更高,在清汁流量提升至 400~420 m3/h 的情况下,蒸发系统仍能够满足生产使用。作为板式换热蒸发系统辅助蒸发罐使用时,能缓解蒸发面积不足问题,可提高蒸发处理能力和蒸发效能,确保糖浆锤度稳定达标。

3 套板式换热设备的正常运行,使多余的热水得到充分利用,达到更好的节能减排,同时使蒸发能力不足的瓶颈问题得到有效化解。满负荷生产时,日榨量由原来的 9200 t/d 提高至 9700 t/d,蒸汽与蔗比也从之前的 37.5%下降到了 34.5%,蔗渣打包率由7.5%左右提高至 9.2%左右,取得较好的节能降耗和扩能增效的效果。经榨季使用,设备均能正常运行,无渗漏、故障,达到预期效果。

4 、板式换热器的拆装与清洗

4.1 板式换热器的装置特点及注意事项

4.1.1 混合汁板式换热器

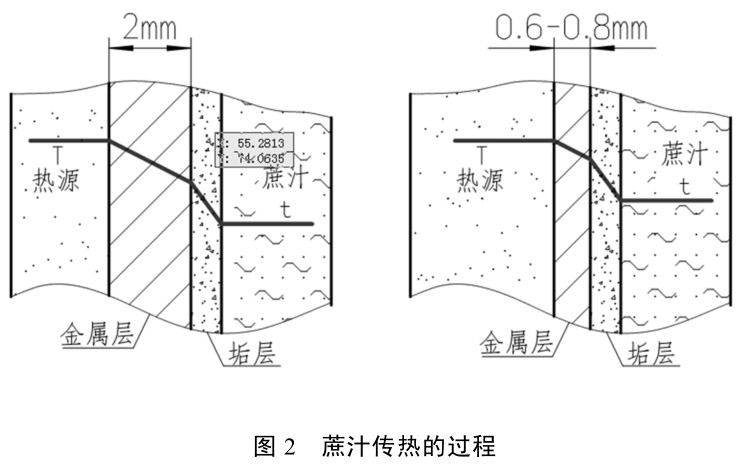

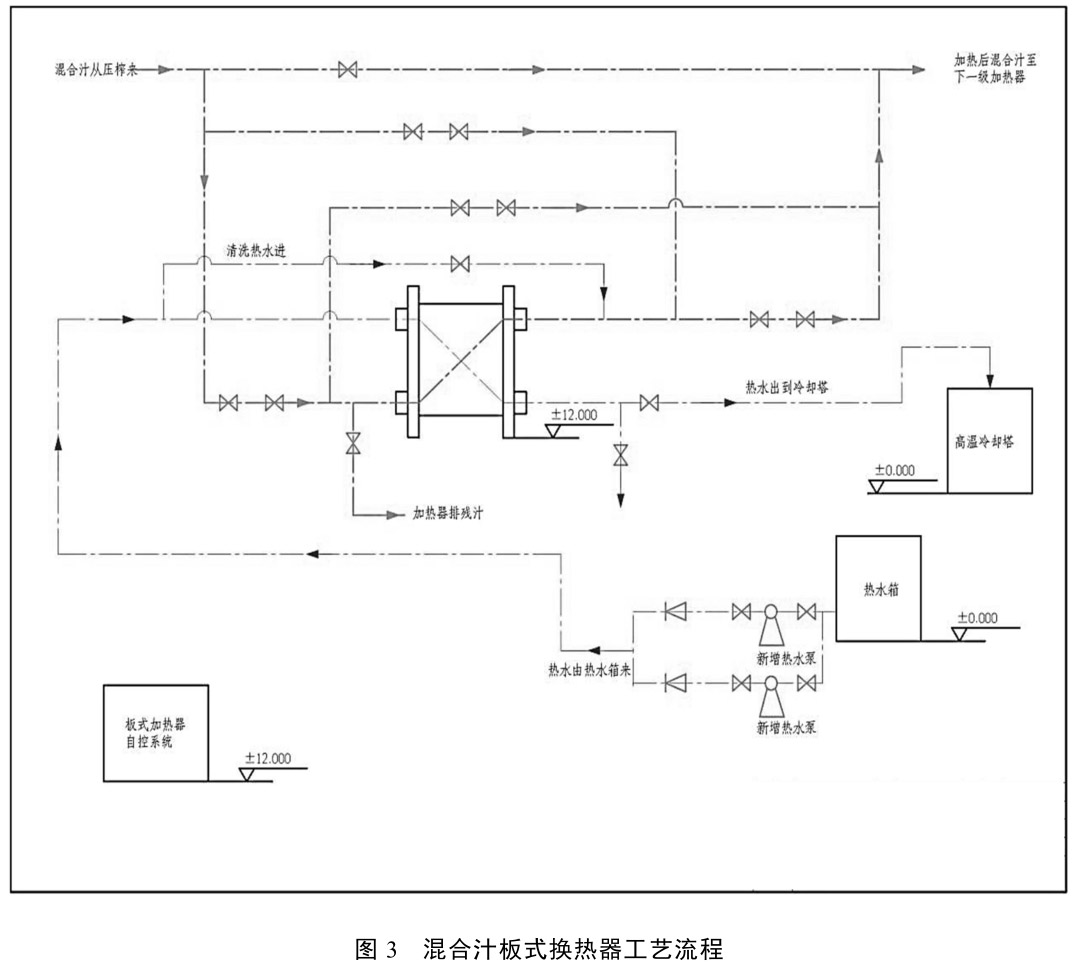

将板式换热器用于混合汁加热时,为保证热水的充分利用,应当将板式蒸发器事先安装于混合汁第一级加热,结合收集的热水流量、温度,计算出板式换热器的面积,以达到缓冲保护之目的。由于混合汁板式换热器因处于低温状态下,不易产生积垢,仅有少量蔗糠泥垢。正常生产使用的情况下,岗位工需经常检查板式换热器物料进口压力情况,一般情况下物料进口管压力达到 0.20 MPa 时,压榨的混合汁泵频率达 45 Hz 以上,负荷较重,需要进行反冲操作。根据实际使用情况,冲洗周期约为 2 h/次即可,岗位工巡回检查发现压力过高时则需要马上反冲。因反冲操作只能冲出加热器内沉渣,并不能消除板片上的积垢,故春节长时间停机或榨季结束后再进行一次拆洗,使用效果会更佳,其工艺流程见图 3。

4.1.2 清汁板式换热器

将板式换热器用于清汁加热时,其 I 效汽、废汽均高于 115℃,清汁温度同样也高于 95℃,板面上可能留下积垢。所以,设计时应当考虑流量、粘附等问题。结合通道特点,优先选择防积垢粘附的材质、通道。换热器必须挨着蒸发罐,缩短清汁、汁汽各自的管路,以控制热辐射损失引起的温度降。

最好不使用换热器、蒸发罐二者的阀门控制,防止蒸发罐关小入汁阀时,物料压力上升引起水锤现象。进汁量减少时,应当关小进汽(或热水)阀,防止器内温度、压力过高。

4.1.3 板式换热蒸发系统

板式换热蒸发系统的作用是对蒸发面积进行扩展,这种扩展不是在蒸发罐本体进行,而是在蒸发罐的外部进行扩展辅助,所以在设计时也要考虑板式换热器蒸发系统功能的完整性,系统一般需要配备独立的闪蒸罐(过热物料沸腾蒸发水分的场所)、捕汁汽、入料泵、各类阀门管路、电仪设备等。系统与蒸发罐配合使用时根据不同的设备情况延伸出2 种安装形式:串联、并联。当板式换热器蒸发系统与蒸发罐串联连接时,板式换热器需要安装在扩展蒸发罐之后(按物料流程),此时蒸发全部物料均会经过板式换热器,需安装的板式换热器相对偏大,成本也会随之扩增。当板式换热器蒸发系统与蒸发罐并联连接时,物料会在蒸发罐和板式换热器之间分流,此时可根据生产实际调整分流比,此方案的优点是只有部分物料进入板式加热系统,板式加热系统各设备的选项可以相对偏小一些,设备的资金投入相对少一些,缺点是物料分流的量较难控制,辅助蒸发效果也会有所降低。

4.2 板式换热器的装拆

对换热器进行拆卸前,需以钢尺来测量板片组的厚度,于设备的四角依次测量,做好相应的记录。

再安装时,需要尽量地恢复该厚度。如增减板片数量,先计算总厚度。以 am-20 板片 80 件为例,其公称厚度为:80×(5.4+0.8)=496 mm。安装压紧后,其厚度和公称值之差需小于 1%,上例厚度为 491~501 mm。板式换热器,一般会选择 6~12 个螺栓进行压紧,使其成为一个整体。装拆时,这些螺栓需要平衡地上紧或是放松,禁止松紧不匀。对螺栓进行拆放时,第一步是放松中部螺栓,接下来是四角。初时每次 1~2 圈,以后多些,重复多次至完全松开。要求在放松过程中,在四角测量板片总厚度,左右偏差不超过 10 mm,上下偏差不超过 25 mm。上紧螺栓时,应先上紧四角螺栓,再上紧中部螺栓,逐小进行,反复多次。要求上紧过程中板片组总厚度的不对称偏差亦不超过上述数值。装拆螺栓应当用一定长度的扳手,使施加的力矩适当。如 am-20 型的紧固螺栓为 m39,规定扳手长度为 550 mm。

换热器拆开后,板片应悬挂在机体支架上,如需卸下来清理,要放在平滑的平台上,不可放在不平的地面上,更不可将多件板片叠起成堆,以免板片弯曲变形。每件板片在清理后应即挂回原位。不可用锤敲击,不锈钢薄板受锤击会引起内部结构变化,降低其防锈性能。在检查全部板片和垫片正常后,即将螺栓上紧复位。

4.3 板式换热器的清洗

板式换热器因其内部物料湍流强烈且板片表面很光滑,生成积垢较少,故亦称为“自洁式换热器”。

如果在运行期间定期加大物料流量或使物料反向流动,可以将它内部的一些沉积物冲去,延长换热器的工作周期。在需要把换热器打开清洗前,先大量泵水冲洗也可除去其内部的部分沉积物。现代的化学工业和食品工业大力发展各种容器设备的化学清洗,简化清洗工作,板式换热器也如此。食品工业中近年普遍推广“原位自动清洁技术”(Auto-cleaning InPlace,简称 CIP),容器设备不用拆卸打开,分别用化学药剂和水进行清洁,由电脑按程序自动控制操作,大大提高了清洗工作的效率。

板式换热器的材料能够抵御多种化学试剂的侵蚀,而且它的内部容积较小,很便于用化学清洗,对清净剂的配方和使用方法也不断研究改进,清洗效率得到了较好的保证。

5、 结语

国内生产的板式换热器展现出了一系列显著的优势,包括抗结垢性能强、体积紧凑、热损失低、高效的传热性能、占地面积小、投资成本低以及快速的服务响应等。红河制糖有限公司在 2022/23 年榨季中,采用了国产混合汁宽道板式换热器、清汁窄道板式换热器以及 2 套板式换热蒸发系统,这些设备的运行均表现出稳定和安全的效果。通过这些技术的应用,公司有效回收和利用了多余的热水,并对清汁加热和Ⅱ效蒸发过程进行了优化,从而实现了显著的节能效果。在 2022/23 年榨季中,红河制糖公司的日榨甘蔗能力最大提升了 500 多 t,蒸汽与蔗比降低了 2.5%以上,蔗渣打包率提高了 1.2%以上。

因此,对于那些面临扩建厂区、现有加热和蒸发设备面积不足、存在多余热水浪费、工厂空间有限或投资预算有限的制糖企业来说,国产板式换热器是一个具有吸引力的选择。这不仅能够帮助企业提高生产效率和能源利用率,而且还能在有限的资源条件下,实现成本效益的最大化。

参考文献

[1]杜胜娟. 进口板式换热器在亚法糖厂的使用[J]. 甘蔗糖业,1999(2):27-30.

DU Shengjuan. Application of imported plate heat exchangersin sulfitation sugar mill [J]. Sugarcane and Canesugar, 1999(2): 27-30.

[2]霍汉镇. 现代制糖化学与工艺学[M]. 北京:化学工业出版社,2008.

HUO Hanzhen. Modern sugar chemistry and technology [M]. Beijing: Chemical Industry Press, 2008.

相关链接