前言

近年来我国相继发布了《循环发展引领行动》《工业绿色发展规划》等文件,并提出了2030年前碳达峰、2060 年前碳中和的重大战略决策,对金属结构件低能耗、少排放、能循环的现代化工业制造产业体系提出了明确要求[1]。其中,焊接加工过程能耗管理是解决焊接制造企业及其供应链上下游组织的资源、环境、健康安全问题的有效手段之一[2]。

目前,市场上出现了一些可以仿真工件在生命周期内能量损耗的软件,如 Simapro 7.0、Gabi4.0、Energy Lens 等。虽然仿真信息也包含了加工过程对环境的影响,但是能耗组成信息不够具体。也有许多学者进行了大量研究,如Herrmann等人[3]基于产品加工链提出了能耗监控模型;Oliver 等人[4]开发了一套可以评估机床在加工过程中需求能量的系统 Analysis Ⅵ,该系统要求对机床加工测试过程中同时获取的相关能耗流文件信息和切削力信息进行解析;Khan等人[5]通过实验方法建立了基于能量密度的不锈钢材料焊缝预测模型,研究了激光电弧焊工艺加工质量与能耗的多目标优化问题;Liu等人[6]通过优化激光电弧焊的激光运行时间和运行状态,对焊接过程的成本和能耗的多目标优化问题进行了研究。

钛合金板翅式换热器作为海洋、航空航天高端装备动力与环控系统的核心部件,其设计与制造水平制约着国家重大装备动力系统的发展。虽然我国作为继英、美、日之后第四个自主研发板翅式散热器的国家,在板翅式散热器的设计理论、制造工艺、应用研究等方面发展迅速,但在高端钛合金板翅式散热器制造技术方面仍存在被卡脖子的现象,尤其是在大尺寸、耐高压、大载荷、强振动、高温腐蚀等极端服役的高效钛合金板翅式换热器壳体的制造方面短板突出,严重制约了其在航空航天、海洋装备等领域的应用需求[7]。

与传统焊接技术相比,激光填丝焊接技术具有热输入小、热影响区狭窄、焊接效率高等诸多优点,同时利用填充焊丝对烧损合金和有益合金元素的补充,可以进一步对焊缝组织性能优化[8-11],从而在钛合金焊接领域获得大量应用,特别是针对钛合金板翅式换热器壳体对焊接变形和应力应变有较高要求的焊接结构中可以实现优质焊接。

焊接加工过程能耗管理是一项复杂的系统工程,涉及的主体多,范围广,目前我国焊接加工过程的能耗检测技术研究尚处于起步阶段,测试方法的缺口非常大。为了可以更好地引导和规范焊接制造企业系统地构建焊接加工能耗检测管理体系,带动相关企业协同绿色节能发展,规范企业进行焊接加工能耗管理和能耗信息披露工作,为相关政府组织和检测机构提供焊接加工能耗认证/评价依据,建立公开、透明、绿色、可持续发展的焊接加工能耗管理机制,助推我国焊接制造业绿色节能可持续发展,当前有必要进行焊接加工能耗链管理及检测方法的研究[12]。本文针对现有研究的不足,建立了一套焊接加工过程能耗检测体系,并应用于钛合金板翅式换热器壳体的多能量源工件焊接加工全过程进行能耗检测分析,为促进焊接构件生产加工生产企业积极采用新材料、新工艺、新技术进行产品升级换代、提高效率,对于制造业节能、降耗及社会可持续发展具有重要指导意义。

1、 试验方法

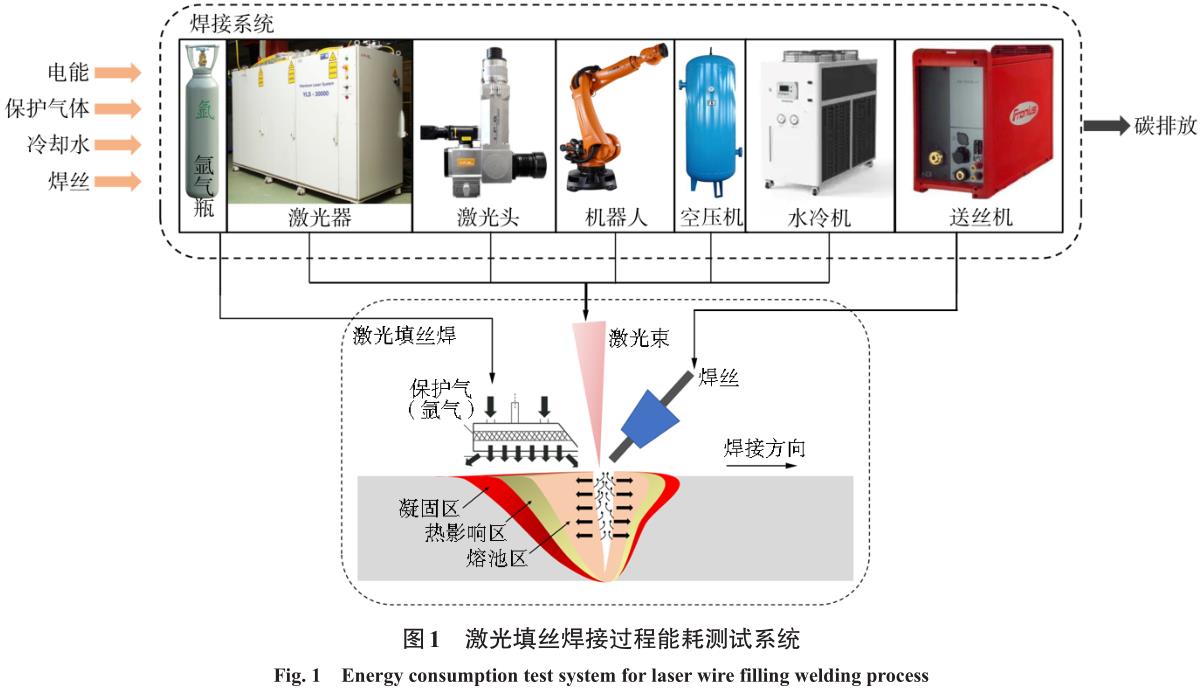

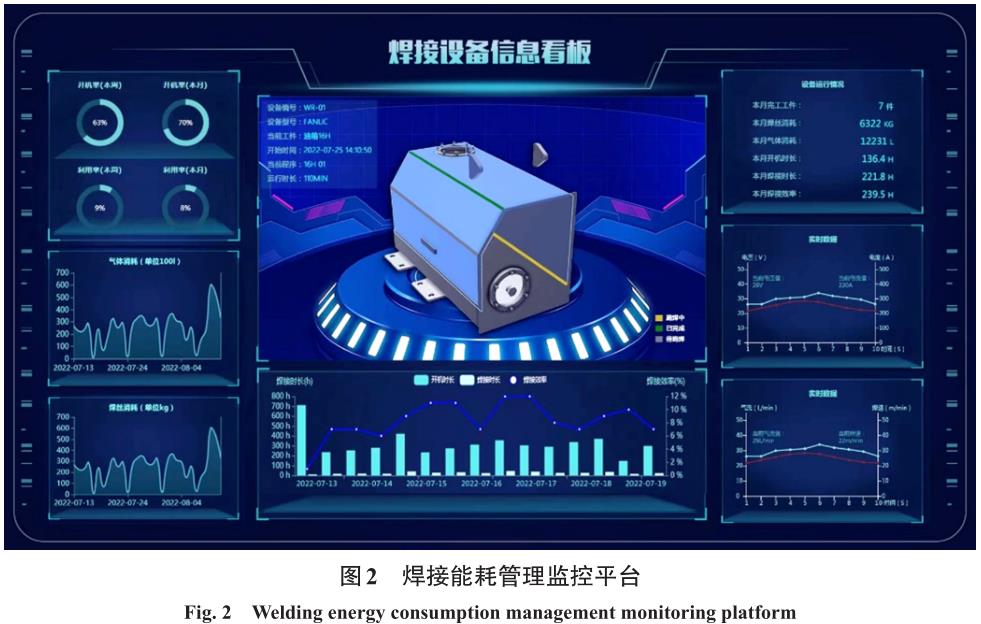

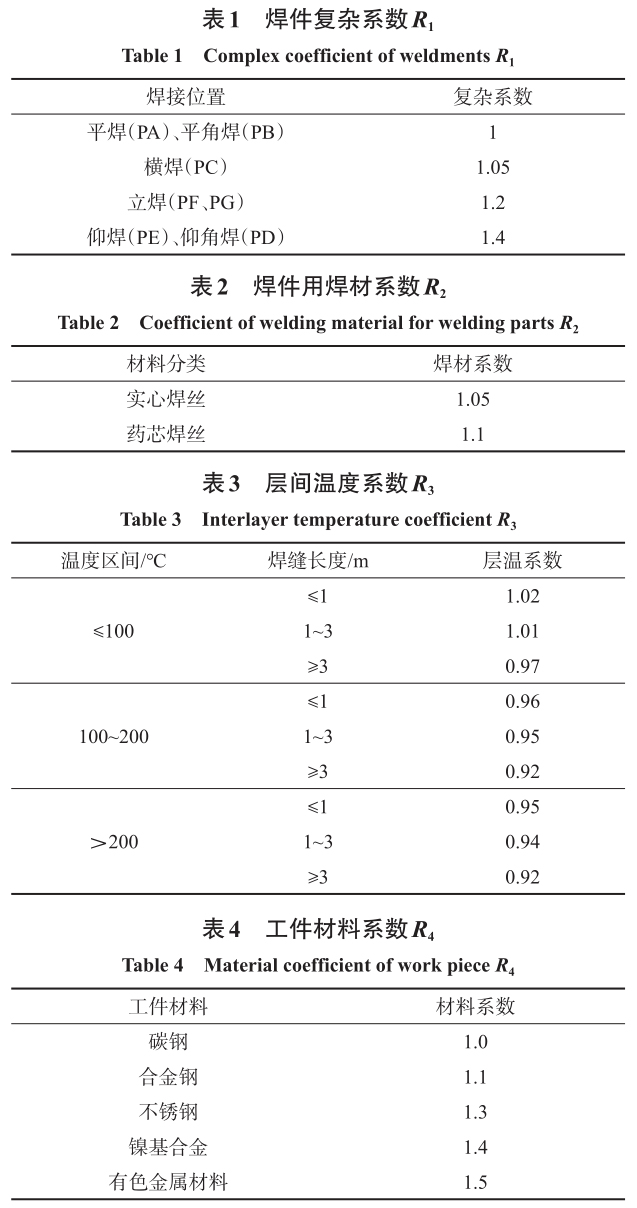

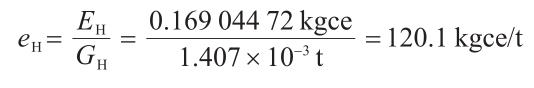

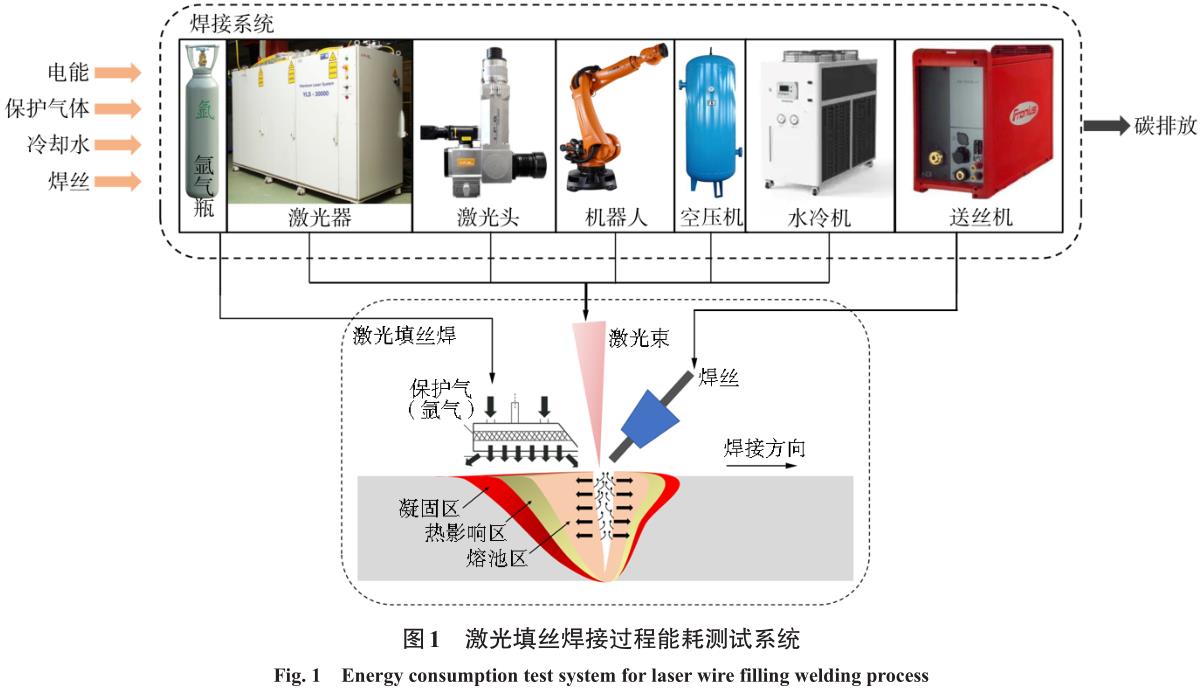

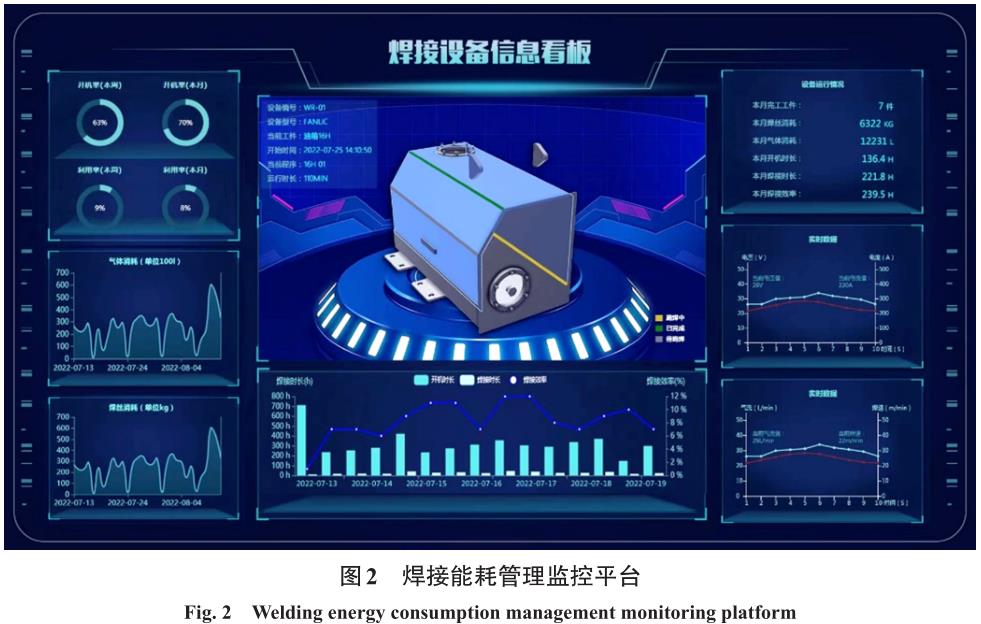

钛合金板翅式换热器壳体激光填丝焊接过程能耗测试系统如图 1 所示,测试的能耗数据包括空载能耗、焊接能耗和气体能耗,能耗管理监控平台如图2所示。钛合金板翅式换热器壳体激光填丝焊接过程的能耗评价指标为单位合格焊件焊缝质量的可比能耗,是指统计期内激光填丝焊接过程总能耗与合格焊件焊缝折合质量的比值,合格焊件焊缝折合质量是综合考虑焊件复杂程度、焊件用焊材及焊接层间温度等因素后经折算的合格焊件焊缝质量,其计算过程涉及的相关系数见表1~表4。

根据焊接位置评定技术等级,即根据表 1 确定焊件复杂系数R1;根据焊接材料熔敷效率评定技术等级,即根据表2确定焊件用焊材系数R2;根据激光填丝焊接过程层间温度控制范围评定技术等级,即根据表 3 确定层间温度系数 R3;根据激光填丝焊接工件材料评定技术等级,即根据表 4 确定工件材料系数R4。

试验过程中通过安装在用能设备上的电能统计表检测电能;保护气体和压缩空气的体积用气体体积流量计检测,当保护气体为混合气体时,应分别测量基体气体和各组分气体体积;合格焊件焊缝质量用衡器检测;最后各种检测设备得到的测试数据通过焊接管理平台进行监控,如图2所示。

2、 计算方法

2.1 空载能耗

空载能耗为各空载时段能耗之和,各空载时段能耗的获取方法为空载结束时刻的能耗减去空载开始时刻的能耗,按式(1)、式(2)计算。

式中 E i u 为空载时段 i 消耗的能量[单位:kgce(千克标准煤)];E iu - end 为空载时段 i 结束时刻的输入能量(单位:kgce);E iu - start为空载时段i开始时刻的输入能量(单位:kgce);Eu 为空载时段总能耗(单位:kgce);Qu为空载时段的数量。

2.2 焊接能耗

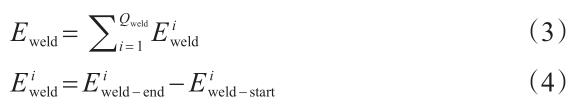

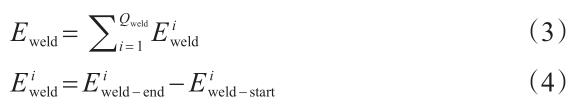

激光填丝焊接过程能耗为各焊接时段能耗之和,各焊接时段能耗的获取为焊接结束时刻的能耗减去焊接开始时刻的能耗,按式(3)、式(4)计算。

式中 E iweld 为焊接时段 i 消耗的能量(单位:kgce);E iweld - end 为焊接时段 i 结束时刻的输入能量(单位:kgce);E iweld - start 为焊接时段 i 开始时刻的输入能量(单位:kgce);Eweld 为焊接加工能耗(单位:kgce);Qweld为焊接时段的数量。

2.3 气体能耗

激光填丝焊接过程使用保护气体及压缩气体应使用符合 GB/T 32201—2015 要求的气体流量计进行气体累积量测量,其能耗按式(5)计算。

式中 Egas为气体总能耗(单位:kgce);pi为组分为i气体的折标准煤系数(单位:kgce/m3);V igas为组分为i气体累积量(单位:m3);Ngas为焊接气体组分数。

2.4 激光填丝焊接过程总能耗

激光填丝焊接过程总能耗为空载能耗、焊接能耗及气体能耗之和,按式(6)计算。

式中 EH为焊接过程总能耗(单位:kgce)。

2.5 激光填丝焊合格焊件折合质量

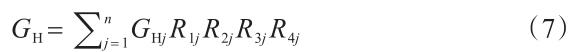

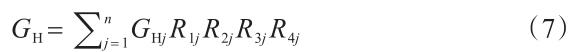

激光填丝焊合格焊件焊缝折合质量按式(7)计算:

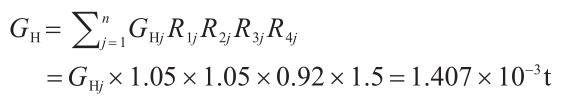

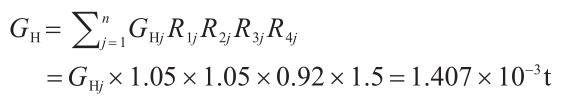

式中 GH为统计期内合格焊件焊缝折合质量(单位:t);GHj为统计期内第 j 类合格焊件焊缝质量(单位:t);n为合格焊件焊缝种类数;R1j为第j类合格焊件焊缝对应的焊件复杂系数 R1值;R2j为第 j 类合格焊件焊缝对应的焊件用焊材系数 R2值;R3j为第 j 类合格焊件焊缝对应的层间温度控制系数R3值;R4j为第j类合格焊件焊缝对应的工件材料系数R4值。

2.6 单位合格焊件焊缝质量可比能耗

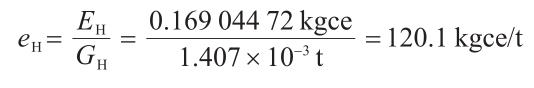

激光填丝焊单位合格焊件焊缝质量可比能耗eH按式(8)计算:

式中 eH的单位为kgce/t。

3 、测试过程

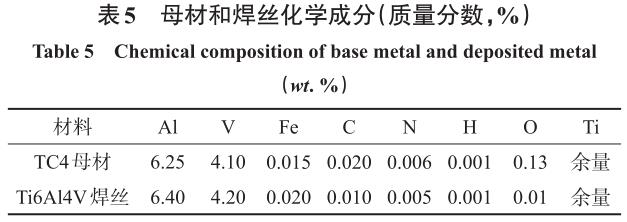

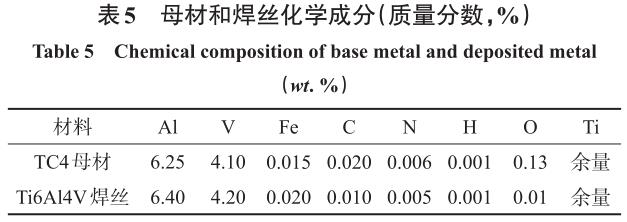

钛合金板翅式换热器壳体由长度和厚度尺寸规格为3 500 mm×5 mm的TC4钛合金板构成,填充金属为直径1.2 mm的Ti6Al4V实心焊丝,母材和焊丝的化学成分如表5所示。

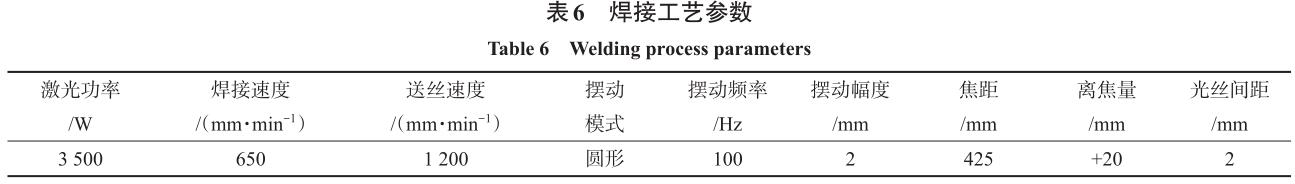

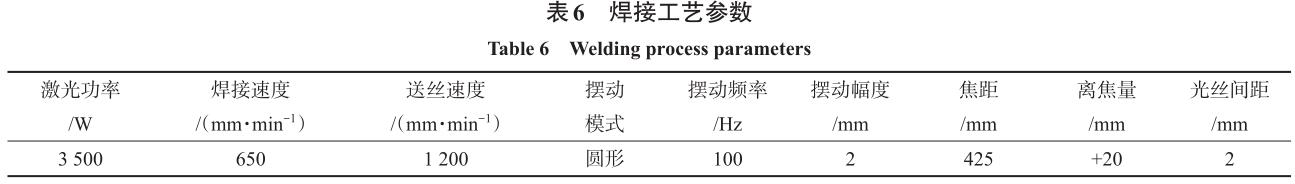

将待焊试板加工成 Y 形坡口,钝边为 1 mm,坡口根部间隙为 3.2 mm,单边坡口角度为 2°,采用横焊的方式进行焊接。焊前将待焊试板进行打磨和酸洗,酸洗溶液由体积分数为 5% HF+30% HNO3+H2O 配比组成,去除表面油污和氧化物后用酒精和水洗清除酸液后烘干备用。采用激光填丝焊接方法,焊接热源为德国 IPG 公司生产的 YLS-6000 光纤激光器,焊接工艺参数见表6,填充2道完成焊接,层间温度控制在 150 ℃以内,焊接过程中采用氩气作为保护气体,正面和背面的保护气体流量分别为30 L/min、10 L/min。

根据上述焊接试验过程的描述,可以根据横焊焊接位置确定焊件复杂系数 R1=1.05;根据 Ti6Al4V实心焊丝确定焊件用焊材系数R2=1.05;根据激光填丝焊接过程层间温度控制范围为 150 ℃以内,并且焊缝长度为 3 500 mm,确定层间温度系数 R3=0.92;根据激光填丝焊接工件材料为钛合金,确定工件材料系数R4=1.5。

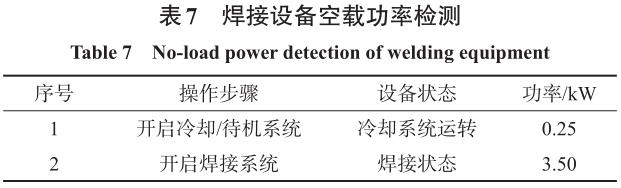

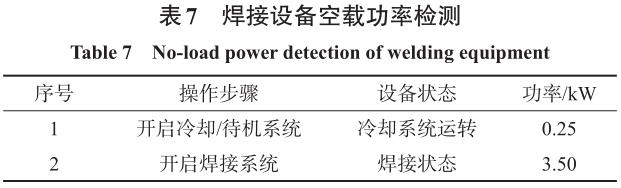

检测过程中环境条件为常温常压;检测仪器为集功率表、电能测试仪和秒表功能于一体的分析计量设备,并记录激光发生器空载功率,如表7所示。

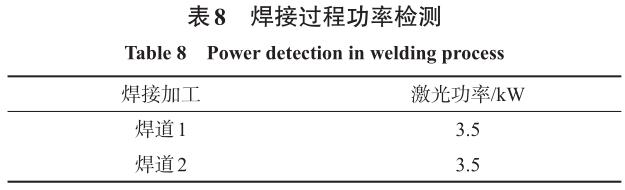

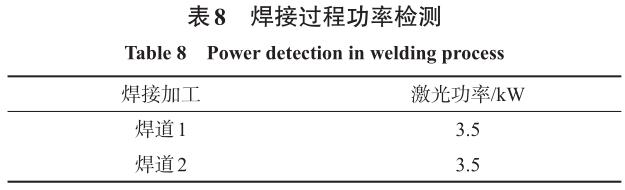

记录激光填丝焊接全过程的设备输出功率值,并对所记录的设备输出功率值进行算数平均,将其算数平均值记为焊接功率,如表8所示。

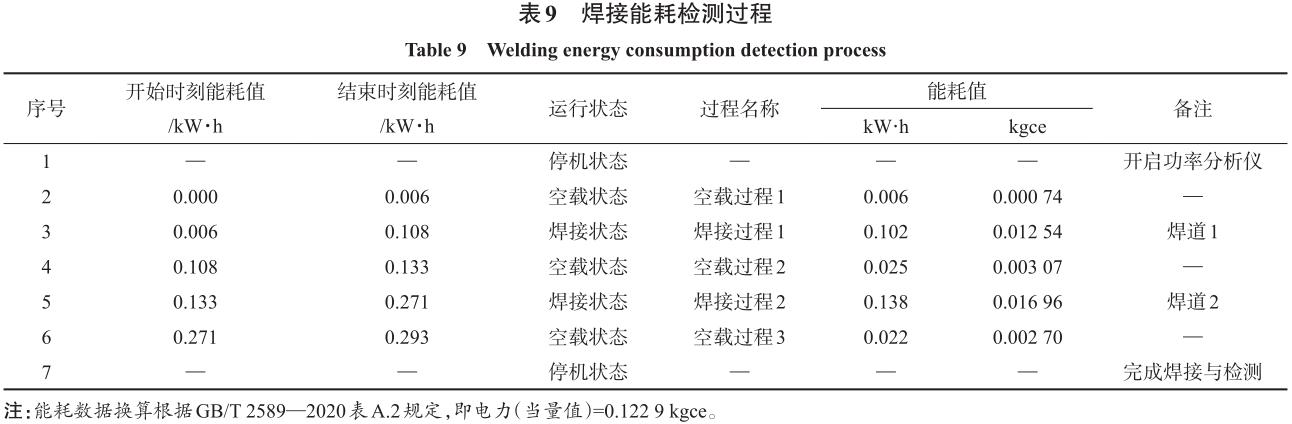

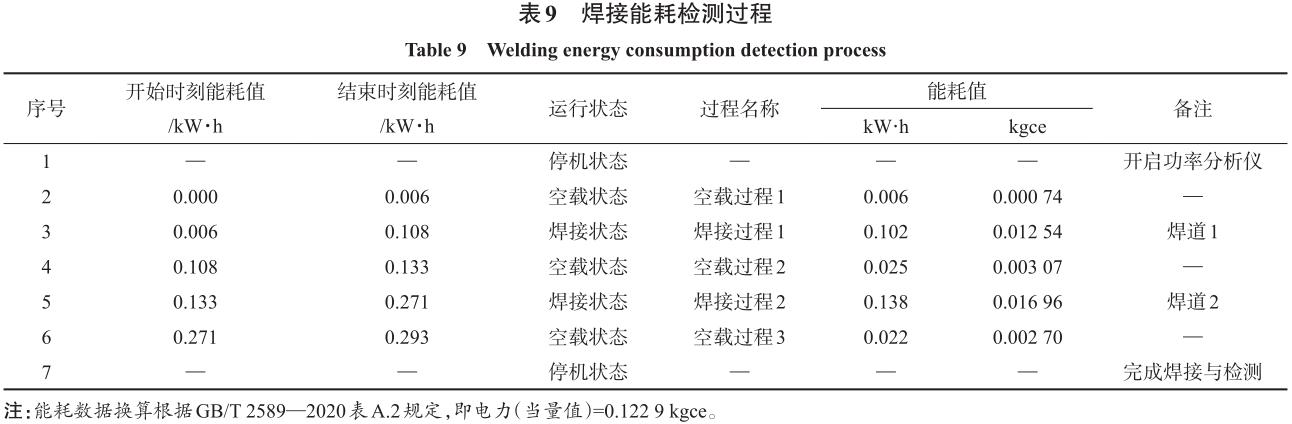

记录激光填丝焊接全过程的设备输入能耗值,空载状态及焊接状态的能耗数据如表9所示。

3、 计算过程

3.1 空载时段总能耗

根据表9中3个空载状态的开始时刻能耗值和结束时刻能耗值,按式(2)计算每个空载时段能耗,再按照式(1)计算空载时段总能耗,即表9中序号2+序号4+序号6=0.006 51 kgce。

3.2 焊接时段总能耗

根据表9中2个焊接过程的开始时刻能耗值和结束时刻能耗值,按式(4)计算每个焊接时段能耗,再按式(3)计算焊接时段总能耗。即表 9中序号 3+序号5=0.029 5 kgce。

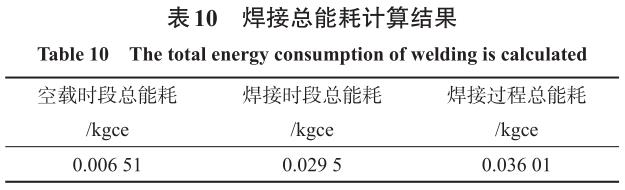

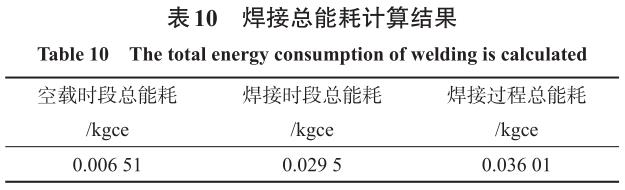

焊接过程总能耗为空载时段总能耗与焊接时段总能耗之和,计算结果如表10所示。

3.3 气体能耗

钛合金板翅式换热器激光填丝焊的焊缝长度为 3 500 mm,焊接速度为 650 mm/min,2 道焊缝共计需要 10.76 min,正面和背面保护气体 Ar 流量为40 L/min,消耗 Ar 共计 430.4 L,根据能耗数据换算GB/T 2589—2020 附录表 B.1 规定,即1m3的Ar气体=0.2143kgce,430.4L的 Ar 即0.4304 m3 Ar 气体=0.430 4×0.214 3=0.092 234 72 kgce。

钛合金板翅式换热器激光填丝焊全过程共消耗压缩空气 1 020 L,根据能耗数据换算根据 GB/T2589—2020 附录表 B.1 规定,即1m3的压缩空气=0.04 kgce。1 020 L 压缩空气即1.02m3压缩空气=1.02×0.04=0.040 8 kgce。气体总能耗:0.092 234 72+0.040 8=0.133 034 72 kgce。

3.4 焊接加工总能耗

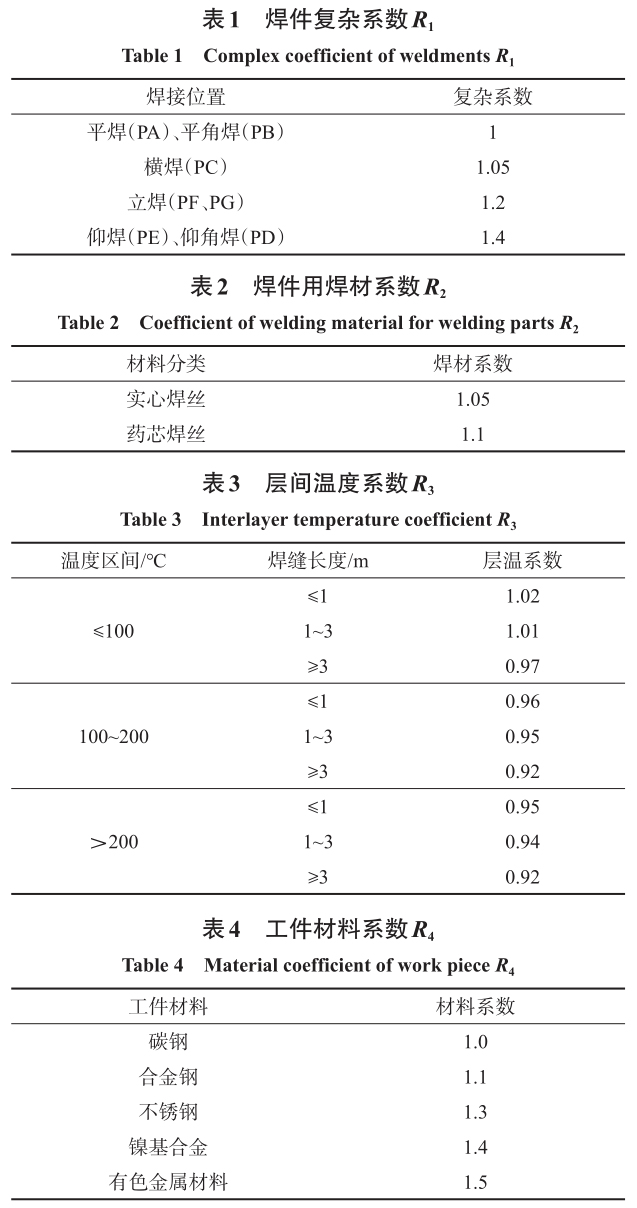

钛合金板翅式换热器壳体在激光填丝焊接过程总能耗为焊接过程总能耗与消耗气体总能耗之和,即0.036 01+0.133 034 72=0.169 044 72 kgce。

3.5 合格焊件折合质量

合格焊件焊缝折合质量按式(7)计算:

式中 GHj经称量为9.25×10-4 t。

3.6 单位合格焊件可比能耗

单位合格焊件可比能耗按式(8)计算:

4、 结论

通过对焊接加工过程能耗评价方法的研究,确定了焊接加工能耗检测中合格焊件焊缝折合质量计算涉及的主要参数设定包括焊件复杂系数、焊接材料系数、层间温度系数及工件材料系数;通过对评价方法进行探讨和试验,选取了钛合金板翅式换热器壳体和激光填丝焊接技术为能耗检测方法的研究对象:通过对试验数据分析,确定了单位合格焊件可比能耗作为焊接加工过程能耗评价的合适的指标。该研究形成了一个比较合理的焊接能耗检测方法,能耗数据具有可比性,可有效辨识节能效果,有利于规范市场,为焊接加工能耗评价指标标准的制定提供了基础技术数据支持。

参考文献:

[1] 方乃文,王星星,徐锴,等. 保护气体对低镍不锈钢激光-电弧复合焊电弧特性及组织性能影响[J]. 稀有金属材料与工程, 2022, 51(8): 3089-3094.

FANG N W,WANG X X,XU K,et al. Effect of Shield‐ing Gas on Arc Characteristics and Microstructure and Properties of Laser-Arc Hybrid Welding of Low Nickel Stainless Steel[J]. Rare Metal Materials and Engineer‐ing, 2022, 51(8): 3089-3094.

[2] 龙伟民,程亚芳,钟素娟,等. 提高中国钎焊材料质量的技术途径[J]. 焊接, 2010, 439(1): 20-25+70.

LONG W M,CHENG Y F,ZHONG S J, et al. Techni‐cal approaches to improve brazing materials quality[J].Welding & Joining, 2010, 439(1): 20-25+70.

[3] HERRMANN C,THIEDE S,KARA S,et al. Energy oriented simulation of manufacturing systems-concept and application[J]. CIRP Annals-Manufacturing Tech‐nology, 2011, 60(1): 45-48.

[4] Oliver I A,PAUL X. Evaluating the use phase energy requirements of a machine tool system[J]. Journal of Cleaner Production, 2011, 19(6/7): 699-711.

[5] KHAN M M A, ROMOLI L, DINI G, et al. A simpli‐fied energy based model for laser welding of ferritic stainless steels in overlap configurations[J]. CIRP Annals-Manufacturing Technology, 2011,60(1):215-218.

[6] LIU L M, HAO X F, SONG G. A new laser arc hybrid welding technique based on energy conservation[J].Materials Transactions, 2006, 47(6): 1611-1614.

[7] 钟素娟,刘攀,秦建,等. 钛合金板翅式散热器钎焊的研究进展[J]. 电焊机, 2022, 52(6): 1-9.

ZHONG S J, LIU P, QIN J, et al. Research progress of brazing titanium alloy plate fin heat exchanger[J].Electric Welding Machine,2022,52(6):1-9.

[8] 方乃文,郭二军,徐锴,等. 钛合金激光填丝焊缝晶粒生长及相变原位观察[J]. 中国有色金属学报,2022,32(6):1665-1672.

FANG N W, GUO E J, XU K, et al. In-situ observa‐tion of grain growth and phase transformation in laser welding of titanium alloy with filler wire[J]. The Chi‐nese Journal of Nonferrous Metals,2022,32(6):1665-1672.

[9] 方乃文,黄瑞生,谢吉林,等. 大厚度TC4钛合金超窄间隙激光填丝焊接头组织性能研究[J]. 电焊机,2022,52(6):25-34.

FANG N W, HUANG R S, XIE J L, et al. Study on properties and microstructures of large thickness TC4 ti‐tanium alloy weldedjoint by ultra-narrow gap laser welding using filler wire[J]. Electric Welding Ma‐chine,2022,52(6):25-34.

[10] 方乃文,黄瑞生,武鹏博,等钛合金激光填药芯焊丝接头组织性能[J]. 焊接学报,2023,44(3): 61-69+132.

FANG N W,HUANG R S,WU P B,et al. Study on mi‐crostructure and properties of laser flux-cored wire joint of titanium alloy[J]. Transactions of the China Welding Institution, 2023,44(3): 61-69+132.

[11] 方乃文. TC4钛合金厚板窄间隙激光填丝焊及组织性能调控[D]. 黑龙江:哈尔滨理工大学, 2022.

FANG N W. Controlling of microstructure and proper‐ties of TC4 titanium alloy thick plate narrow-gap laser welding with filler wire[D]. Heilongjiang: Harbin Uni‐versity of Science and Technology, 2022.

[12] 武鹏博,徐锴,黄瑞生等.薄壁钛合金T形接头摆动激光填丝焊组织与性能[J]. 兵工学报, 2023,44(04):1015-1022.

WU P B, XU K, HUANG R S, et al. Microstructure and properties of laser oscillating welding with filler wire of thin wall titanium alloy T-joints[J]. Acta Arma‐mentarii,2023,44(04):1015-1022.

相关链接