- 2024-03-19 10:04:54 工业纯钛换热管胀管开裂失效分析及预防措施

- 2024-03-17 20:40:31 钛列管式换热器钛蒸发器在氯碱精细化工等领域的应用与

- 2024-03-16 10:22:04 我国炼油煤化工用大型换热器的技术进展

- 2024-03-15 10:02:03 钛合金管式换热器制造的质量控制

LNG被公认是地球上最干净的化石能源,但是基于我国富煤、贫油、少气的能源结构,最近我国大量进口LNG。LNG在气化的同时,可以利用其冷源,通过卡诺循环进行发电。该工艺涉及到海水换热器,为了保证发电平稳,需要采用钛换热管。

钛换热器因金属离子不易流失,所以可充分利用这种非磁性特点,用做制药及食品等用途的换热器。由于钛的抗腐蚀能力强,所以换热器的使用寿命长,并且在使用中维护费用也低。此外,因其具有体积小、换热能力大等优点,相关设备(如泵)的投资及运行费用也能相应减少[1]。

钛管换热管的价格为127元/kg,S30408换热管的价格为17.2元/kg,价格昂贵,因此在进行钛管换热器设计的过程中,在满足工艺参数的前提下,尽量减少钛管的重量,从而提高经济性[2]。

笔者在设计钛管换热器的过程中,需要考虑到,如何减少工程总造价,主要包括设备固定投资和运行费用。基于此,笔者在保证传热要求的前提下,系统分析了不同换热管规格对总费用的影响。

1、设计参数

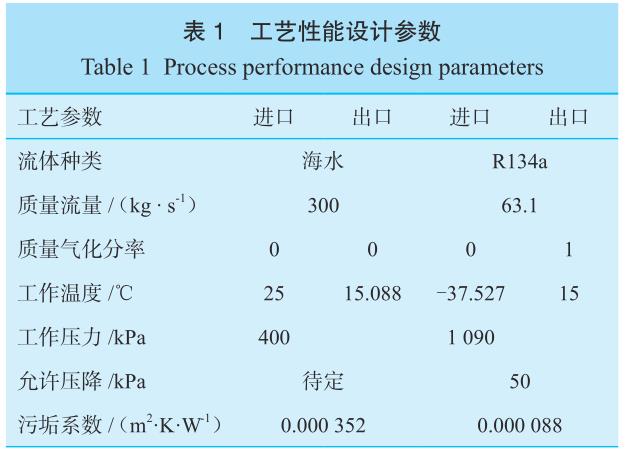

LNG发电项目由烟台某电力公司总包,我公司负责热工计算,要求换热余量至少10%。其主要设计参数如表1所示。

2、换热器工艺计算

2.1换热器管壳程流体分配

根据工程经验,凡是接触海水介质的材料需要采用Ti材,如果将海水安排在壳程,换热管、壳程材料和管板均需要采用昂贵的钛材,所以将海水安排在管程。

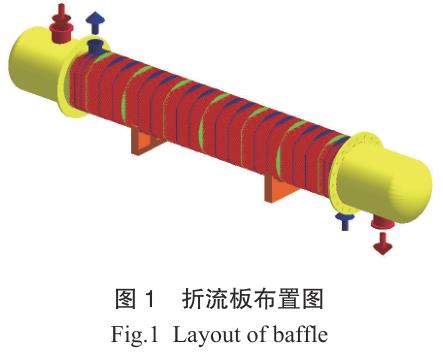

2.2换热器型式的确定

管壳式换热器总的传热热阻[3]是由热流体与管壁的对流传热热阻、管壁和污垢的导热热阻,以及管壁与冷流体的对流传热阻串联构成。海水汽化器的总传热热阻:

R=1/K=1/α1+Ris+δ/λ+Ros+1/α0(1)

式中R——总传热热阻,m2·K/W;

K——总传热系统,W/m2·K;

αi,α0——分别为管壁内外流体的对流传热系数,W/m2·K;

Ris,Ros——分别为管壁内外的污垢热阻,m2·K/W;

δ——管壁厚度,m;

λ——管的导热系数,W/m·K。

由于管壳侧介质的对流传热系数比较高,海水侧污垢热阻对总体热阻的贡献值很大,基于此,设计过程考虑减少污垢热阻的措施。

目前管式换热器(例如凝汽器、空气冷却器、冷油器等)内部换热管道内壁结垢后一般采用化学清洗和物理清洗(高压水射流清洗),这两种清洗方法都是在管道内壁结垢后才能进行清洗,且没有预防管道内壁结垢的功能。

清洗时需设备停运后才能进行清洗除垢等操作,清洗除垢过程时间长且对设备损伤较大、安全风险高、费用较高、劳动强度大等缺点非常明显。

选用胶球在线清洗装置,可以在不停工的前提下,进行在线清洗,可以保证换热器在高传热系数下运行。经过与在线清洗厂家咨询,一台在线清洗装置需要10万元,管内污垢热阻可以从原来的0.000352m2·k/W降低至0.000088m2·k/W。表2为采取这两种不同污垢热阻的设计结果。

从表2可以看出,采用胶球在线清洗装置可以

节省换热器管束费用308.8-242.1=66.7万。综合考虑在线清洗装置投资10万元,可以节省费用56.7万元,所以采用在线清洗装置。

这种在线清洗装置,需要单管程的结构。考虑到固定管板结构,冷热流体传热接近逆流,且管壳程壁温不大,不需要设置膨胀节,所以确定换热器型式为单管程BEM结构。

2.3换热管规格的确定

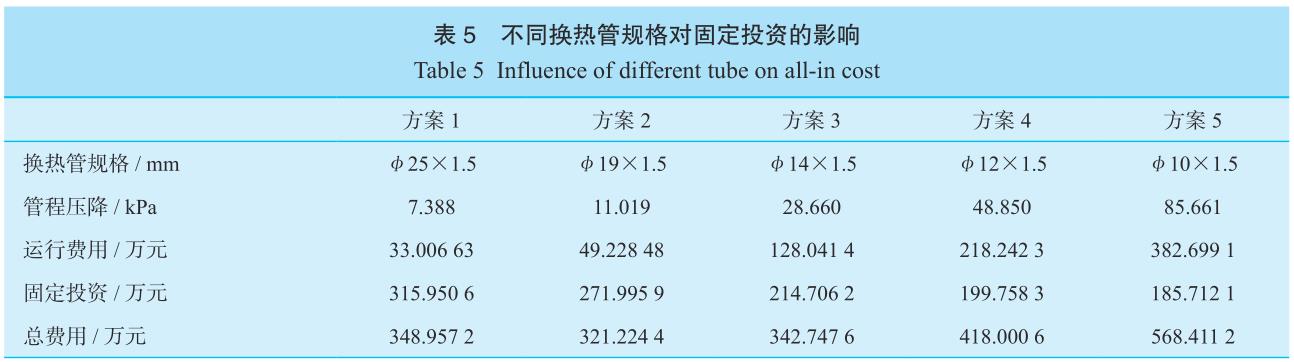

基于2.1和2.2的分析,确定采用BEM固定管板换热器,将海水放在管程。采用φ25×1.5、φ19mm×1.5mm、φ14mm×1.5mm、φ12mm×1.5mm四种不同换热管规格,分别进行工艺计算。

2.3.1设备固定投资费用

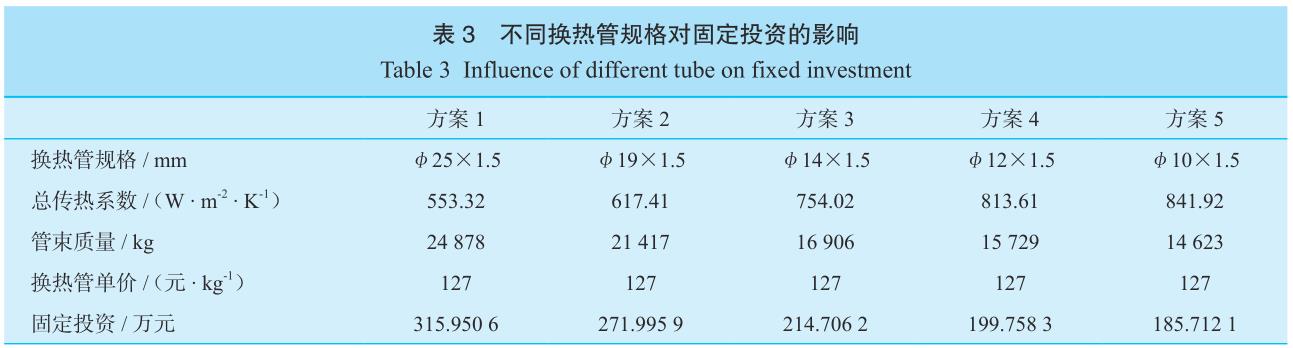

在保证换热性能的前提下,分别应用HTRI8.1进行传热计算,得到换热器规格,由于钛管价格昂贵,设备固定投资近似等于换热管费用,将结果列于表3。

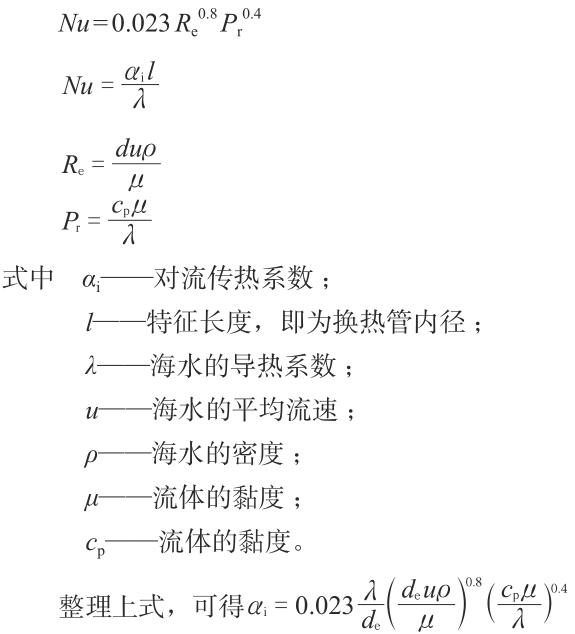

根据雷诺数判断,这四种规格换热管的管内海水处于湍流状态,无相变的流体在管内作湍流流动时,可用下式计算αi[4]:

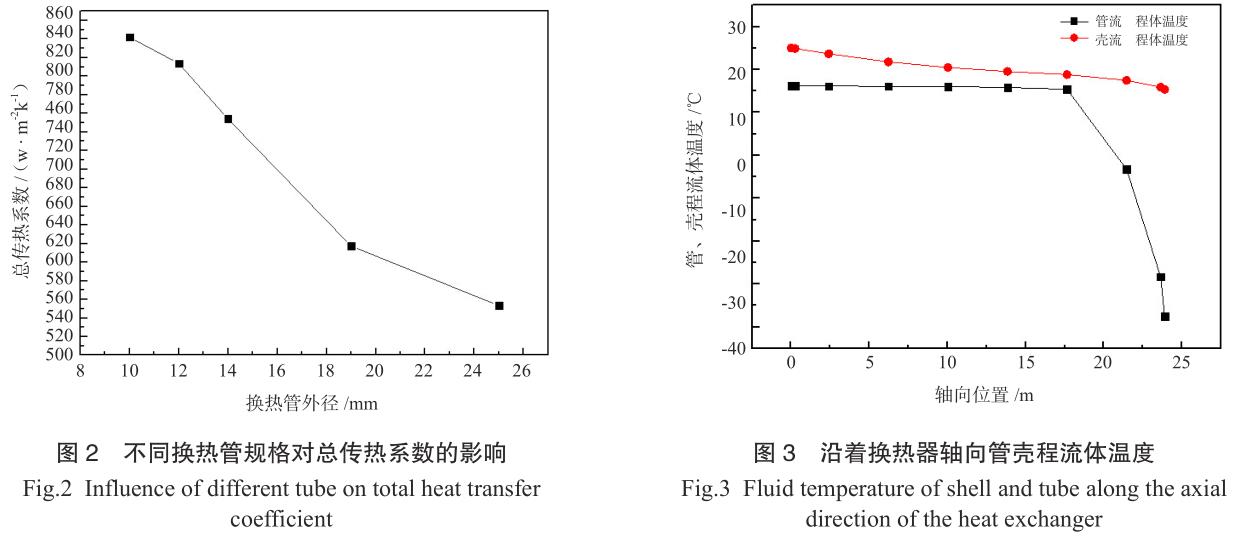

从上式可以看出,随着管内径的减小,总传热系数不断增大,将计算结果绘制于图2~3。

根据Q=KAΔTm,式中Q[3]为换热量,K为总传热系数,已经获得,关键是对ΔTm的获得,由于壳程流体发生相变,不能采用对数传热温差公式计算,只能采取分段计算方法,分别计算壳程气化区和过热区。在气化区和过热区可以分别采用对数传热温差计算平均温差。根据上述公式,得到换热面积。

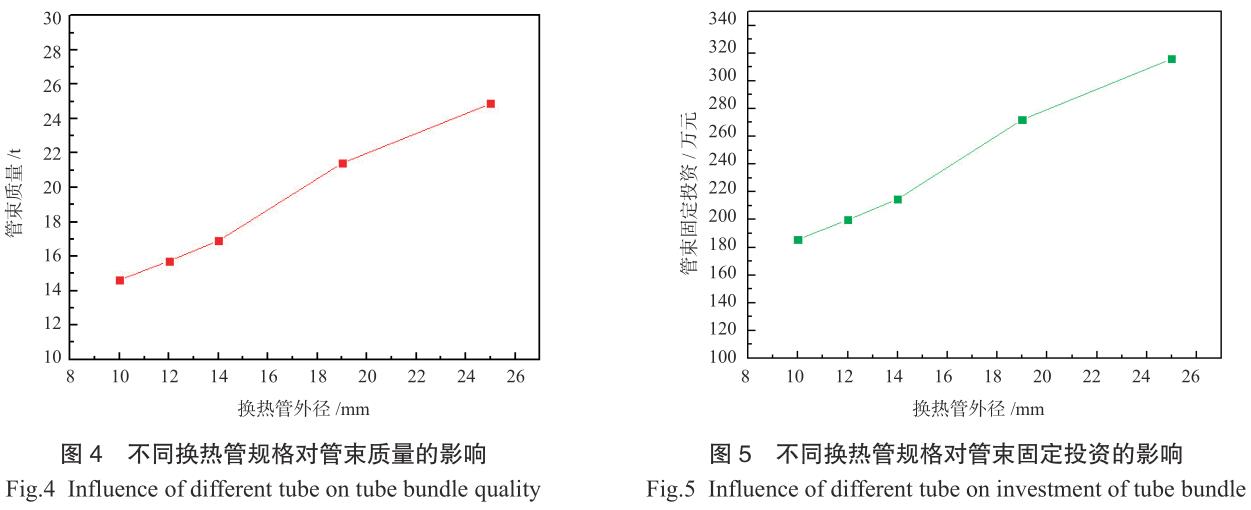

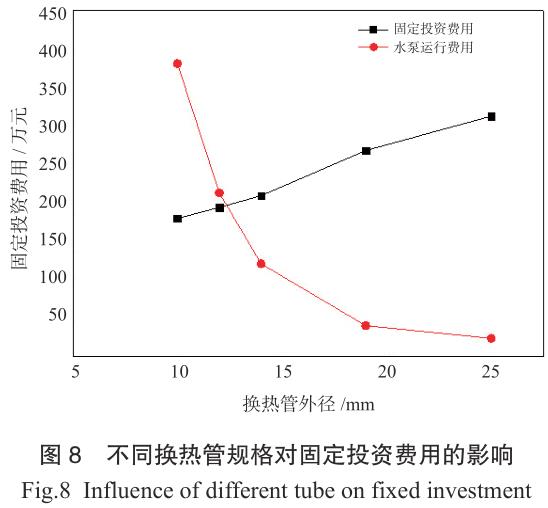

从表3和图4~5可以看出,随着管外径的减小,管束质量逐渐降低,设备固定投资也逐渐降低,似乎应该选择φ10mm×1.5mm的小规格管子。但设计换热器不仅仅要考虑固定费用,还需要考虑设备全周期的费用,因此必须要考虑运行费用。

2.3.2设备运行费用

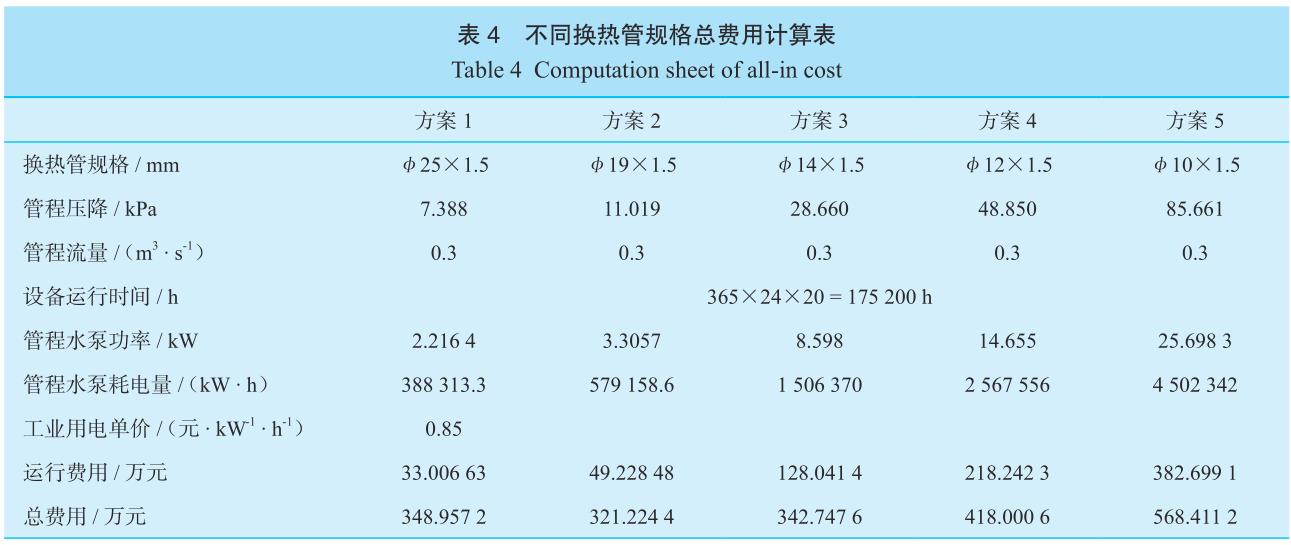

取设备寿命为20年,查得当地工业用电单价为0.85元/kw·h,海水的体积流量为0.3m3/s,管程压降分别按照水力计算获得,水泵轴功率W=ΔP×Q,式中W代表轴功率,ΔP代表压降,Q代表体积流量,运行费用P=i×c,式中P代表运行费用,i代表耗电量,c代表用电单价,如表4所示。

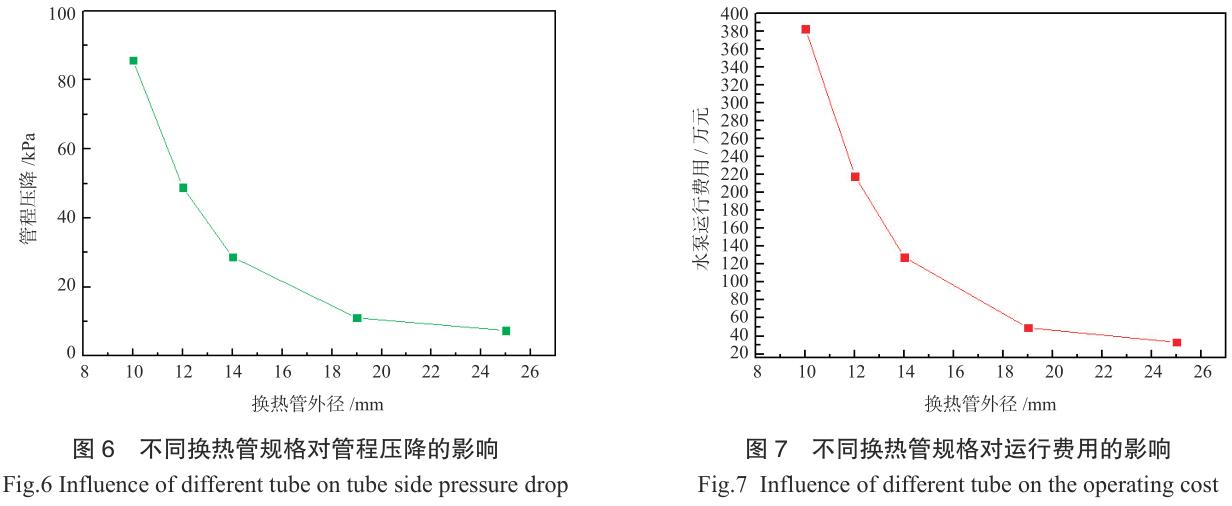

从表6中可以看出,随着管径的减小,管内径的压降逐渐增加。管内压降的影响因素包括流速、流体物性、换热管长度[5-6],具体公式为:

2.3.3设备全生命周期费用

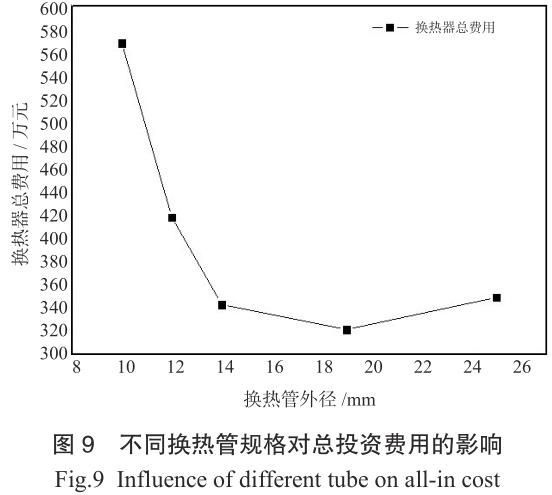

从图7~8和表5可以看出,随着管外径的增加,水泵运行费用不断减少,设备固定投资不断增加,无法判断最优管规格,基于此,以总投资费用为纵坐标,作图如图9所示。

从图9中可以看出,当换热管外径为19mm时,总费用最低,因此最优换热管规格为φ19mm×1.5mm。

3、结论

综上所述,接触海水介质的流体放在管程,可以避免壳程使用价格昂贵的钛材,可以节省设备投资。

由于管壳侧介质的对流传热系数比较高,海水侧污垢热阻对总体热阻的贡献值很大,综合考虑清洗装置投资,使用在线清洗装置。

随着管内径的减少,总传热系数不断增大,管束重量逐渐降低,因此,小换热管需要较小的固定投资。

随着管径的减小,管内径的压降逐渐增加,水泵的运行费用逐渐增加,因此,小换热管需要较大的运行费用。

作为制造厂,在换热器工艺计算的过程中,不能只考虑设备的制造成本,还需要考虑换热器全生命周期的费用,以总费用为最优目标,得到最优换热管规格为φ19mm×1.5mm。

参考文献

[1]张文毓.钛换热器市场发展分析研究[J].船舶物资与市场,2011(2):31-34.

[2]蒋连胜.浅析换热器制造与成本[J].广州化工,2015(12):162-163.

[3]W.M.罗森诺.传热应用手册[M].北京:科学出版社,1992.

[4]E.U.施林德尔.换热器设计手册[M].北京:机械工业出版社,1988.

[5]密晓光,陈杰,鹿来运,等.绕管式换热器层间质量迁移特性的试验研究[J].液体机械,2020,48(3):1-5.

[6]董哲生.流体在工业管道中流动沿程阻力计算的研究[J].江西能源,2006,23(3):26-27,23.

tengyuti.com

腾宇微信二维码