管式换热器属于压力容器,压力容器制造过程中的关键环节就是焊接,焊接质量对设备质量起着决定性的作用。焊接质量管理各个环节是相互制约且相互联系的,任何一个环节的疏漏都会造成设备的质量缺陷,实际生产中必须重视换热器的焊接质量控制。在设备应用中,焊接接头承受着各种载荷、温度的影响,同时还受到工作介质的强烈腐蚀,所以焊接接头除应具有与壳体相同的静载荷强度外,还应具有较强的塑性、韧性和耐腐蚀性。

本章从焊接前检查、焊接中控制、焊接后检验三个阶段和人员资格能力、机器设备完好程度、材料、焊接工艺标准规范及焊接环境这五个焊接管理要素进行了分析,总结出了焊接质量的管理控制方法。

1、钛合金管式换热器制造质量控制要点

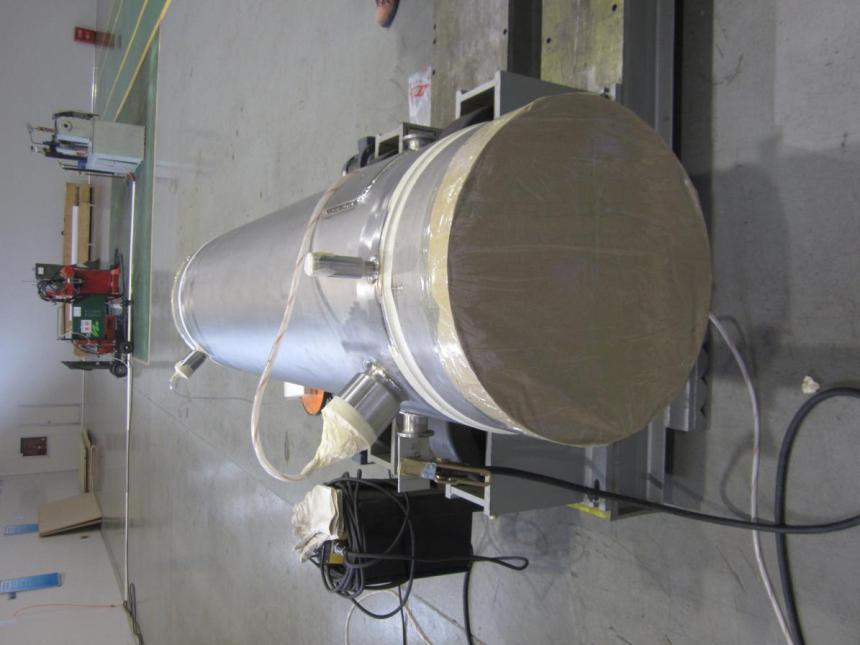

1.1 气体保护

由于管式换热器的主材钛合金受热极易受空气氧化,所以在焊接过程或材料被加热至350℃以上时钛材必须处在高纯氩气氛围的保护下。以往不锈钢压力容器制造过程中,虽然也进行气体保护,但是钛合金焊接过程中的保护措施要求更为严格,焊接时必须采用专用的气体保护工装进行全封闭的保护(图3-1)。通常采用的保护措施主要是在热加工表面涂高温防氧化涂料,并设置专用的气体保护工装保证焊缝及热影响区双面均有很好的氩气保护,此外,对保护气体氩气的纯度要求也很高,一般氩气纯度应≮99.99%。

图3-1 气体保护工装

1.2 防污染要求

钛材的焊接应在洁净无尘车间进行,自材料采购运输进厂开始到设备竣工验收完成的整个过程(包括制造过程中的运输、储存、切割、加工、焊接、检验和试验、吊装、搬运、标记等),均应采取严格的保护措施,防止材料或工件受损伤和污染。

在钛部件周转和运输过程中,必须配备必要的防铁离子污染措施,如用尼龙带、专用牛皮纸、铜制工具等包裹或垫固。在施焊过程中,还要对空气中铁离子含量随时进行监测(菲绕啉试验),确保空气中的铁离子含量在合理的范围内,以免钛材表面受到污染。

焊接时除应严格按照已经批准的焊接工艺规程施焊外,在每次施焊前都必须按规定对母材表面采用丙酮洗液用干净擦布擦拭清洗,并在规定的时间内焊接完成,以防钛材被重新污染。

1.3 焊接裂纹

钛的熔点很高(1668 ℃ ),热容量较大,且导热性差,所以在焊接时易形成较大的熔池,较高的熔池温度使焊缝及热影响区金属处于高温环境的时间比较长,导致晶粒长大倾向较大,降低了焊接接头的塑性和断裂韧性,从而易产生焊接裂纹(图3-2)。

图3-2 焊接裂纹

纯钛的焊缝及热影响区粗大的晶粒难以用热处理方法消除,并且焊缝金属呈铸钛状,使得钛设备焊后强度下降较大,因此焊接时务必严格控制焊接热输入,采用较小的焊接电流和较快的焊接速度施焊,在熔融焊时宜采用能量集中的热源,减小热影响区,从而避免焊接裂纹的产生 [30] 。

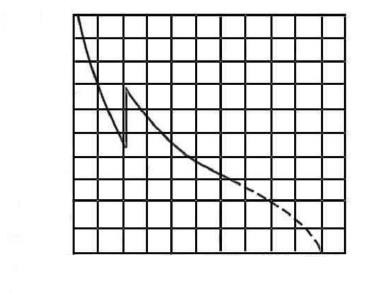

1.4 焊接气孔

在高温焊接时会有少量氢元素溶入熔池,焊接结束冷却时过饱和的氢来不及从熔池中逸出,在焊缝中积聚就会形成气孔。随着液体温度的升高,氢在钛中的溶解度会降低,且在凝固点温度时钛中氢的溶解度会急剧下降(如图3-3)。焊接时熔池中部较熔池边缘的温度高,熔池中部的氢会向熔合线积聚,因此在熔池边缘处较易形成过饱和氢,内部会生成氢气孔。

换热器管板上焊缝多,一般换热器有几百至几千个焊口,并且焊接位置较为苛刻,若焊接工艺掌握不好,焊缝中极易产生气孔等缺陷 [16, 30] 。焊接接头中的气孔不仅会造成焊缝应力集中,而且由于气孔的存在,会使周围金属的塑性降低,从而使整个焊接接头力学性能下降,更严重甚至直接导致焊接接头的破坏断裂。

焊接气孔有时难以从检测中发现,而且焊后检测只能作为一种事后的控制,因此要提高换热器管板的焊接质量,必须通过改善和提高焊接和制造工艺来达到。

为了避免气孔的产生,应至少采取以下几个措施:

1)焊前应清除母材和焊丝表面的油污及氧化物膜等有机物质,确保母材中氢、氧、氮等杂质元素的含量不超标,施焊前必须按规定对母材和焊丝表面采用丙酮洗液用干净擦布擦拭清洗,进行真空去氢处理来改善焊丝的含氢量和表面清洁度。

2)焊接时采用机械方法加工坡口端面,并保证平整光滑,除应严格按照已经批准的焊接工艺规程施焊外,还应在焊件清理后及时进行焊接,焊接时间间隔一般不超过2h,否则要妥善保存已处理过的母材和焊丝,并在施焊时重新进行清洗。

3)焊接过程中按照焊接工艺要求,正确选择焊接工艺参数,延长焊枪在熔池停留时间,以便于气泡的逸出,减少气孔的产生 [31] ,而且还要控制好氩气的流量,防止紊流现象。

4)采用真空电子束焊或等离子弧焊等高积聚热量的焊接方法,避免较大面积的使母材受热氧化,焊接时采用低露点氩气进行保护,保证其浓度≮99.99%。

图3-3 氢在高温钛中的溶解度

1.5 换热管加工

换热管是管式换热器的关键部位。资料表明,大多数换热器泄漏往往是由于换热管部位产生泄漏引起的。制造换热器的管材按要求需进行扩口试验、压扁试验、无损检测、腐蚀试验、低倍检查、逐根水压试验等来检查管材是否有变形或泄漏,以此来确保换热管质量合格。

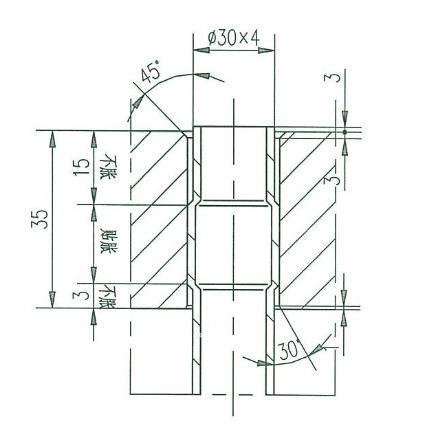

在进行工艺设计时要留出换热管厚度的腐蚀裕量,一般钛容器的腐蚀余量定为1mm,当应用中换热器工作介质为高浓度强酸等强腐蚀性液体时,为保守起见,还应在原来的基础上进一步加大管材壁厚 [48] ,本次课题设计时换热管规格选取的是φ30×4的无缝钛管,腐蚀裕量定为2mm,由于管壁较厚,因此需要较大的胀接压力 [9] 。我们经过反复试验,制定了胀接工艺评定报告,并经过了业主方的前期审核。换热管与管板之间的连接是通过先液压胀再焊接的方法来固定的 [23] (见图3-4)。通过制作工艺试板,不断的试胀,检验胀接前后的管内径、测量胀后换热管的拉脱力,计算出胀接率,进行拉伸等力学性能试验,得出胀接压力为400Mpa,如此高的胀接压力,必然对胀管设备、现场安全防护等要求都很高 [29] 。

图3-4 换热管与管板接头形式

由图3-2看出,换热管与管板连接处只有中间17mm需要贴胀 [23] ,两端不胀,液压贴胀后再对换热管与管板进行焊接 [50] 。

2 、制造准备阶段的质量控制

2.1 编制质量计划

GB/T19000-2008中对“质量计划”的定义是:“对特定的项目、产品或合同规定由谁及何时应使用哪些程序和相关资源的文件”。质量计划提供了一种途径将某一产品、项目或合同的特定要求与现行的通用质量体系程序联系起来。

在设备生产前首应编制管式换热器及各个零部件的制造加工工艺文件,将生产过程分解细化,形成以各个主要零部件的制造工艺过程和组装、试验、包装和运输等为主要内容的质量计划,并根据工序的重要性确定质量控制点:停工待检点(H点)、现场见证点(W点)、文件见证点(R点)。

一、停工待检点(H 点)

产品质量有重大影响的关键检验项目应设为 H 点,该项目未经检验合格,不得进入下一道工序。对于 H 点,监理人员要到现场进行检查见证,保证制造过程和结果符合设计文件要求。

二、现场见证点(W 点)

对产品质量有影响的重点检验项目和隐蔽验收项目可设为 W 点。对于 W 点,设备监理人员一般应到现场监造见证。在不能到达现场时,则应对制造厂提供的见证资料审查确认。

三、资料审查点(R 点)

影响产品质量的主要检验项目可设为 R 点,对于 R 点,设备监理人员对制造厂提供的相关资料进行审查和确认。如:检查各零件原材料质量证明文件审查;检查加工制造工艺方案及各工序检验资料审查;外包零件入厂验收资料审查;各部件包装方案及包装资料审查等。

试验中将原材料外购件检验、换热管检验、换热管胀接、换热管与管板组焊、壳程水压试验、管程水压试验、壳程氦检漏试验、管程氦检漏试验设为停工待检点(H 点),并在产品制造过程中重点控制 [52] 。

2.2 编制质量保证大纲及有关的质量管理程序

为保证产品的质量,制造厂需编制质量保证大纲(以下简称质保大纲)。质保大纲的内容包括:应达到的质量目标、各阶段责任和权限的分配、应采用的特定程序、作业指导书、达到质量目标必须采取的其他措施等。

质保大纲应根据具体产品项目的特定要求,做到针对性强,规格严谨、可操作性强,质量保证大纲及有关的质量管理程序一旦制定必须确保执行,各个职能部门都应严格按照质保大纲的规定正常运转 [17] 。

2.3 编制焊接工艺评定报告

焊接前,应由焊接工程师根据母材和焊材的特性及焊接的工况条件进行焊接工艺评定试验,编制焊接工艺评定报告。焊接工艺评定试验应在质检部门和焊接工程师的监督下进行,只有焊接工艺评定合格后,才能依据焊接评定报告制定焊接作业指导书,在车间生产时按照作业指导书的要求对工件施焊。对焊接工艺评定的监督检查,具体可从以下几个方面进行控制:

1)检查母材是否符合技术条件的要求,并要求材料厂家提供产品质量保证书,进厂时严格按照质保大纲的要求对原材料进行验收,参照标准和订货技术协议进行审核并与实物进行核对,此外,还需对外观质量进行检验和测量,打上材料标记、试样号和检验员确认钢印,并做好有关检验记录,当技术规格书有复验要求时需还需进行复验;

2)检查焊接材料是否符合技术条件的要求,并要求焊材生产厂家提供焊条或焊丝的产品质量保证书,进厂时严格按要求对原材料进行验收,参照标准和订货技术协议进行审核并与实物进行核对,此外,还需对外观质量进行检验和测量,打上材料标记、试样号和检验员确认钢印,并做好有关检验记录,当技术规格书有复验要求时需还需进行复验;

3)检查母材、焊材的接头形式、坡口坡度及开口形式、焊接位置、焊接试件形式及尺寸、焊接参数设置、焊后无损检测、焊后破坏性试验等其它技术因素对规范的符合性。

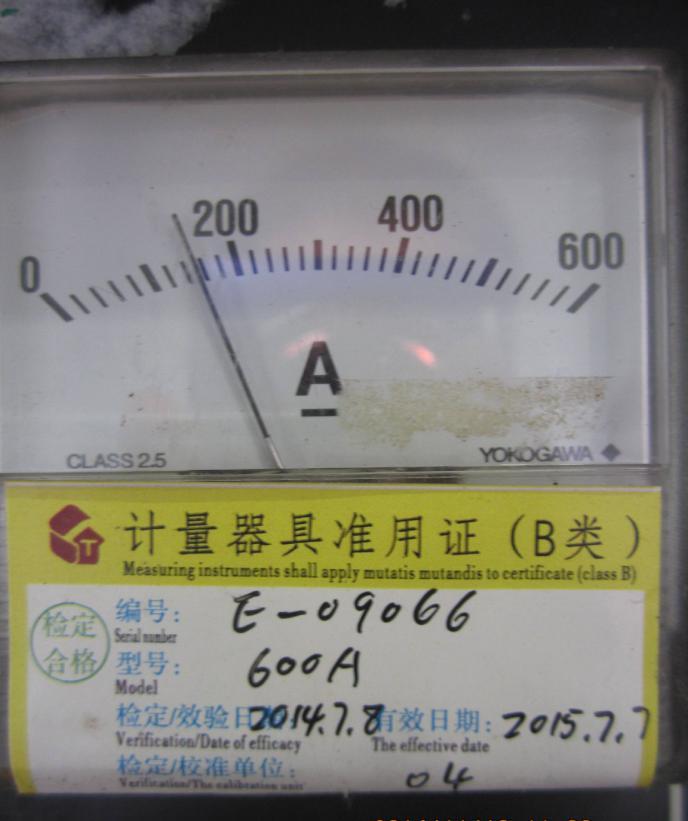

2.4 检测仪器、仪表以及加工设备

换热器制造过程中通常会用到的仪器、仪表包括:电流表、电压表、千分尺、流量计、压力表等(图 3-5)。对设备加工制造过程所用的检测仪器、仪表等进行检查和监督是事前监督的重要内容,通常检查的内容主要包括:仪器、仪表是否经过标定且在有效期内;仪器、仪表配备的数量是否满足加工的需要;用于检验的设备性能是否能满足试验的要求等。

用于容器加工的设备有车床、铣床、镗床以及焊接设备,对加工设备的检查主要包括检查加工设备的类型、特点和规格尺寸,特别检查其技术参数和精度是否满足设备制造质量的要求。

图 3-5 焊接用电流表

无相关信息

tengyuti.com

腾宇微信二维码