换热器作为重要的热量交换设备,在化工领域被广泛的应用。作为换热器的最主要介质的循环水,会带来一定腐蚀问题。2023年,聚乙烯装置利用大检修期间对部分循环水换热器进行拆检,发现有不同程度的腐蚀。

本文针对循环水换热器腐蚀与防腐进行深入研究。

1、循环水换热器腐蚀原因分析

1.1水质对腐蚀的影响

循环水换热器的腐蚀普遍受水质影响。下面从水质的多种角度对腐蚀的影响进行详细分析。

1.1.1溶解氧含量对腐蚀的影响

循环水换热器以水为介质起冷却作用,当pH值偏酸性或变化较大时,溶解氧含量就会偏高,便出现了腐蚀现象。反应方程式如下:

阳极:Fe→Fe2++2e-;阴极:H2O→H++OH-,2H++2e-→H2。

在金属表面的反应方程式:Fe2++2OH-→Fe(OH)2。

生成保护膜:3Fe(OH)2→Fe3O4+H2+H2O。

金属材料生成表面保护层后会暂停腐蚀的继续。一旦换热器介质中溶解氧含量过多就会破坏这层保护膜造成进一步腐蚀。反应方程式为:

4Fe(OH)2+O2+2H2O→4Fe(OH)3↓,4Fe(OH)3+Fe(OH)2→Fe3O4+4H2O。

1.1.2水的pH值对腐蚀的影响

pH值小于7,呈酸性时,金属表面保护膜很难形成,而且换热器内介质中含H+过多,会使Fe(OH)2不易生成,腐蚀加剧。查看生产运行平台发现近几年来,装置循环水pH值平稳,除装置停车和化学清洗时期外,pH值都大于7。由此可判断,循环水的pH值与聚乙烯装置换热器腐蚀没有必然联系。同样可知,由于水体pH值稳定,故1.1.1中所述溶解氧含量与装置换热器腐蚀无关。

1.1.3总铁含量对腐蚀的影响

总铁是指循环水中的Fe2+和Fe3+,源自残留金属腐蚀残留,是反映腐蚀情况的关键指标。腐蚀原理反应方程式为:

阳极:Fe→Fe2++2e-;阴极:O2+2H2O+4e-→4(OH)-。

当Fe2+和(OH)-相遇时,反应方程式为:Fe2++2OH-→Fe(OH)2↓,生成Fe(OH)2沉淀。氢氧化铁的产生即是腐蚀的开始。

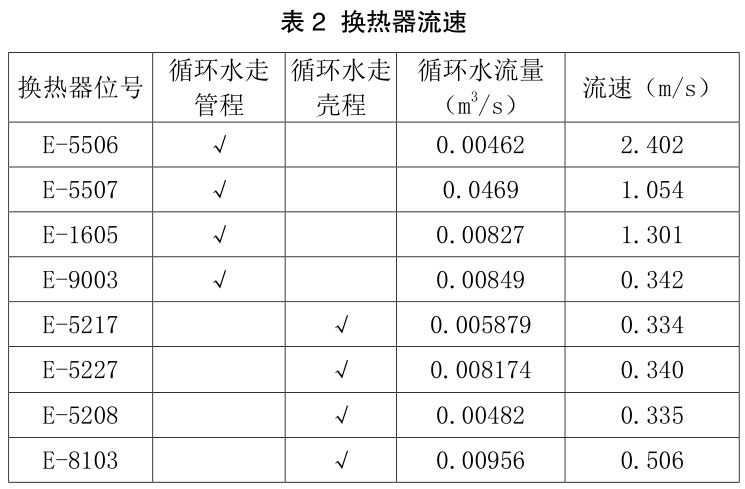

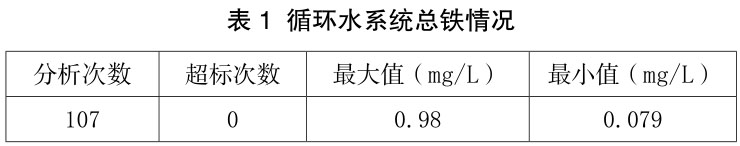

通过检测总铁含量的高低,可以实时捕捉设备的腐蚀动态,做到对腐蚀倾向与腐蚀速率的管控。根据SH3099-2000《石油化工给水水质标准》,水中有2mg/L的铁离子存在时,会使换热器腐蚀速率增加6~7倍。此外,铁离子还会干扰缓蚀剂的缓蚀作用,同时还易产生铁垢。目前,大庆石化公司循环水系统总铁控制指标要求为小于等于2mg/L,统计聚乙烯装置2018~2020年循环水系统总铁超标情况,如表1。

由表1可知,2018~2020年,聚乙烯装置循环水系统总铁情况比较平稳,控制指标均≤2mg/L。由此可判断,总铁含量与换热器腐蚀无关。

1.1.4氯离子对腐蚀的影响

液氯是循环水最常用的消毒剂,但其水解生成稀盐酸,使循环水PH降低,引起设备腐蚀。氯离子浓度高时,总铁含量高;氯离子浓度低时,总铁含量低。可见氯离子的大量存在会使循环水换热器腐蚀增强。因1.1.2与1.1.3中所述pH值与总铁含量均符合要求,故氯离子与换热器腐蚀无关。

1.1.5盐类对腐蚀的影响

作为开放系统,循环水系统必然会混入泥沙、金属锈等杂质,伴有大量钙、镁离子与碳酸根。这些钙、镁离子和碳酸根在管束表面发生反应,生成碳酸镁与碳酸钙等杂质结垢于其表面,使换热面积减小,换热效果降低。与此同时,垢下极易产生腐蚀现象,破坏换热管,降低其使用寿命。

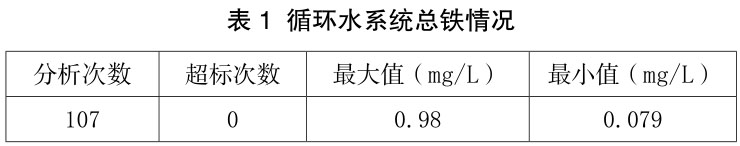

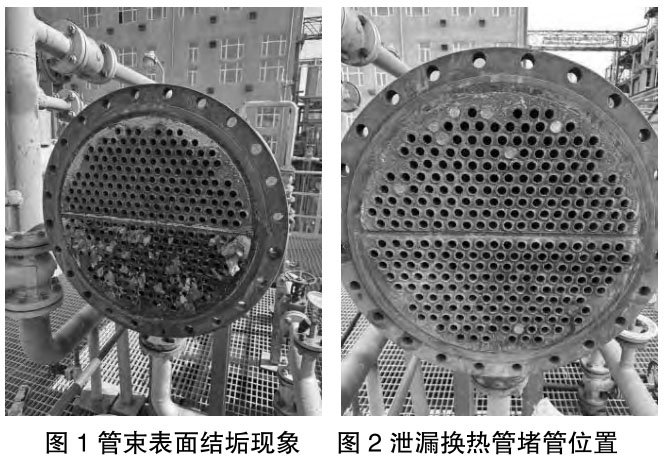

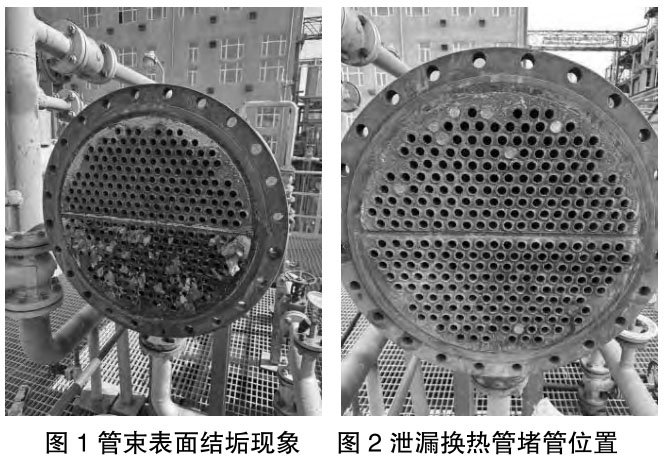

本次检修拆检换热器E-9003,如图1所示,可以看出循环水换热器E-9003管束表面存在一定泥沙等沉积物,并伴有腐蚀现象。液压试验后发现换热管存在9根泄漏,图2为泄漏换热管堵管位置。因此,可以判断出垢下腐蚀是引起换热器发生腐蚀的原因之一。

1.2循环水流速对腐蚀的影响

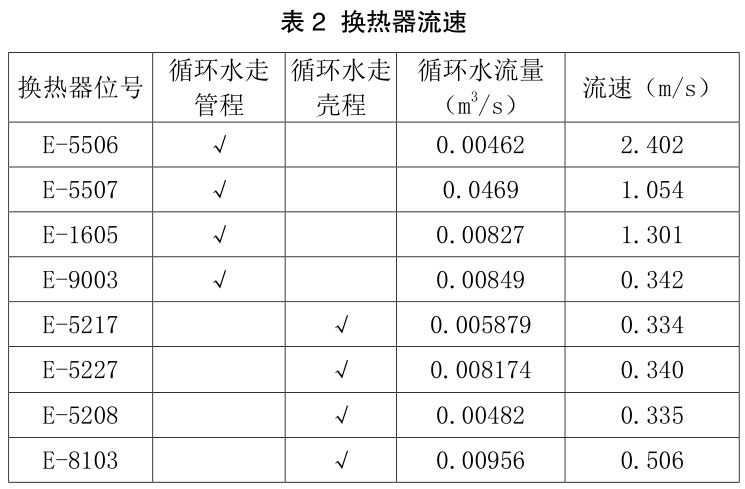

当流速0.6~1.0m/s时,腐蚀速度最小。但不能只考虑防腐来定换热器循环水流速,还要考虑工艺与设备方面的换热要求。当流速过低时,换热器工作能力降低且易结垢。故公司规定:循环水走管程,流速不应低于1.0m/s;循环水走壳程时,流速不应低于0.3m/s。聚乙烯装置部分换热器冷却水流速测量见表2。

由表2循环水流速可知,E-9003流速低于1.0m/s,流速不达标。由图1可知,管程存在泥沙等沉积物,阻塞循环水流动,使流速减慢。因此,可以判断出流速过慢亦是引起换热器发生腐蚀的原因之一。

1.3循环水温度对腐蚀的影响

当循环水温度升高时,水中溶解氧含量上升,促使设备腐蚀加快,因此工艺生产中要严格控制循环水温度,避免温度超过设定范围。

近几年来,因聚乙烯装置负荷上升,循环水制冷风机功率不能满足生产要求,循环水温度在夏季较高。由此可判断,循环水温度是引起换热器发生腐蚀的原因之一。

1.4化学清洗对腐蚀的影响

化学清洗是利用药剂将换热器内部的泥垢清洗掉,再使设备内表面形成一层保护膜。因此,化学清洗的好坏对防腐效果起一定作用。

通过查阅循环水清洗方案以及相关资料,发现近几年来聚乙烯装置,换热器化学清洗过程中严格执行清洗方案,故判断化学清洗与换热器腐蚀无关。

1.5换热器表面磨损对腐蚀的影响

循环水换热器工作过程中,含有悬浮物的流体在流动过程中与设备产生摩擦,在高速冲刷作用下导致管束表面磨损。另一方面,渗透进来的水汽、空气等气体会使管道壁的表层冲刷加剧,磨损程度加重,腐蚀程度加重。聚乙烯装置自2012年开工至今,已运行11年,换热器内部必然存在一定冲刷,故判断表面磨损与腐蚀存在一定关系。

2、换热器腐蚀监测及预防措施

循环水换热器腐蚀失效会带来极大损失,因此采取有效的监测和防腐手段就尤为重要。准确对设备进行腐蚀预测、采取恰当措施降低腐蚀速率,便可以最大程度降低损失。

2.1腐蚀监测方法

在化工生产中,常应用的腐蚀监测方法有排气检查、采样与化验分析、定点测厚与腐蚀挂片监测等技术。

2.1.1定期排气检查

定期排气检查主要通过排空循环水,打开排放导淋,确认是否有气相介质,则可判断换热器泄漏;若气体侧为可燃气体,打开排放导淋,借助可燃气体报警仪进行检查,若可燃气体报警仪报警,则可判断换热器泄漏。

这种方法易操作、效果直观,应用最广。

2.1.2采样与化验分析

采样法原理与排气类似,主要用于无法进行排气检查的情况。当管束发生泄漏且管壳程介质混合无法通过排气检查,此时必须采用采样法。在现场利用特殊容器收集气、液体,送至化验中心进行化验,通过检测结果判断泄漏情况。

2.1.3定点测厚

定点测厚就是利用超声波测厚仪检测壳体壁厚减薄情况,以确定壳体腐蚀的情况。这种方法方便准确,近几年来在现场应用效果良好,但无法检测换热器内部情况。

2.1.4腐蚀挂片监测

腐蚀挂片是测定腐蚀用的标准金属试片,挂于现场,用以监测设备腐蚀。将固定质量的试片放入测试源内,待指定时间后取出,清洗表面并观察其腐蚀情况,烘干后再测其质量,以此来确定腐蚀程度。

2.2预防措施

在化工生产中,常应用涂层防腐、设置阴极保护等措施以降低设备的腐蚀速率。

2.2.1涂层防腐

换热器防腐措施中应用最为广泛的措施便是涂层防腐。防腐涂层具有耐腐蚀、耐高温、抗结垢和耐冲击等特性,适用范围非常广泛。对于有涂层的换热器,使用一段时间后管束表面清洁,无腐蚀现象;而无涂层的换热器,使用一段时间后管束表面会出现金属腐蚀。

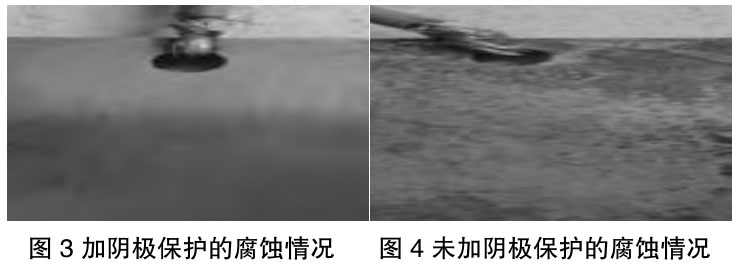

2.2.2阴极保护

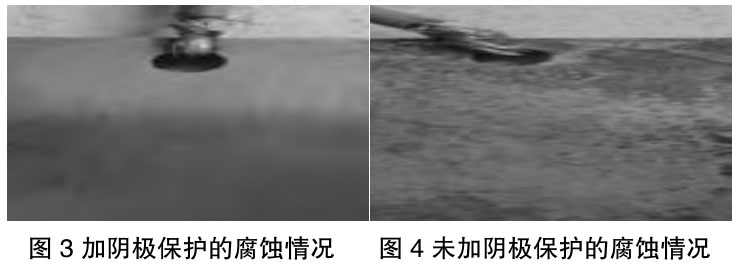

阴极保护是通过在换热器内加装阳极块,以牺牲阳极块腐蚀来保护阴极,是涂层防腐的补充措施。当同时使用涂层防腐与阴极保护的方法时,方可实现最好的防腐作用。阳极块通常焊接固定在换热器管箱内,阳极块的需求数量按照设备的大小而定并均匀分布,保证所保护设备无死角,阴极保护的防腐效果详见图3、图4。

3、循环水系统运行改进措施

为保障设备安全平稳运行,聚乙烯装置通过技术公关与提高管理水平来解决循环水换热器的腐蚀问题。

3.1严控生产操作

通过换热器腐蚀原因分析可知,工艺操作与腐蚀有着极大联系,工作温度、介质中杂质、pH值控制不到位等都会影响设备的腐蚀速率。因此,严格按照设计参数调整,控制好设备操作,就能降低设备腐蚀速率。

在巡检方面增加换热器每周排污,排出换热器内沉积物。将换热器测流速工作由每年检测一次更改为每季度一次,及时确定换热器流速,降低换热器腐蚀。

3.2增设过滤网

循环水中较大的悬浮物,如破损的填料、掺杂的泥浆等通过过滤网进行过滤,起到从源头过滤循环水的效果。每次聚乙烯装置大检修,打开换热器,发现换热器内部均附着一定的杂质,影响换热效率。2018年大检修期间,在各个区域循环水来水管线上增设过滤网。2023年聚乙烯装置大检修时,换热器封头打开后换热管较为干净,改造效果良好。

3.3调整缓蚀阻垢剂配方和投注量

根据装置循环水系统的现状,在与厂家沟通并调研后,改进缓蚀剂配方及浓度,改进后的药剂缓蚀性能更好,阻垢能力增强。

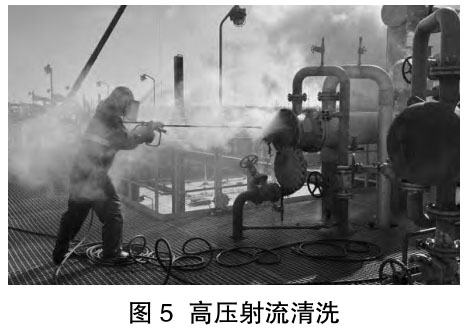

3.4高压射流清洗

利用换热器检修期间,联系有关单位对循环水换热器进行高压射流清洗,如图5所示。这种方法是利用合适水压的高压水射流可以对换热管内外及换热器内部其他位置进行清洗,将内部垢层清理干净,达到深度防腐的目的。

4、结语

循环水换热器腐蚀是一个长期过程,对生产会造成较大影响。因此,换热器的防腐是非常关键的,积极做好防腐工作,将此项工作作为常态化管理,以起到降低腐蚀速率,延长循环水换热器寿命的作用。

参考文献:

[1]高晓斐,钱峰,钱锦远等.加氢换热器典型失效行为分析及其应对措施[J].化工机械.2015,42(01):11-15.

[2]乐明聪,高鹏,徐庆磊.循环水换热器腐蚀原因分析及改进措施[J].石油化工腐蚀与防护.2016,33(04):55-58.

[3]边家领,刘永明,杨世昌等.循环水系统腐蚀与其Fe~(2+)和Fe~(3+)总质量浓度的关系[J].清洗世界.2008(08):40-43.

[4]杜天悦,罗旭,何静等.补充水总铁对循环水系统缓蚀性能的影响研究[J].全面腐蚀控制.2015,29(06):42-43.

[5]王德水.换热器腐蚀机理分析、防腐和维护[J].设备管理与维修.2019(14):75-77.

[6]刘广厦.换热器常见腐蚀问题分析及防腐蚀探究[J].中国石油和化工标准与质量.2019,39(23):170-172.

[7]肖树庆.阴极保护在管道防腐中的应用[J].化学工程与装备.2018(09):225-227.

相关链接