1、引言

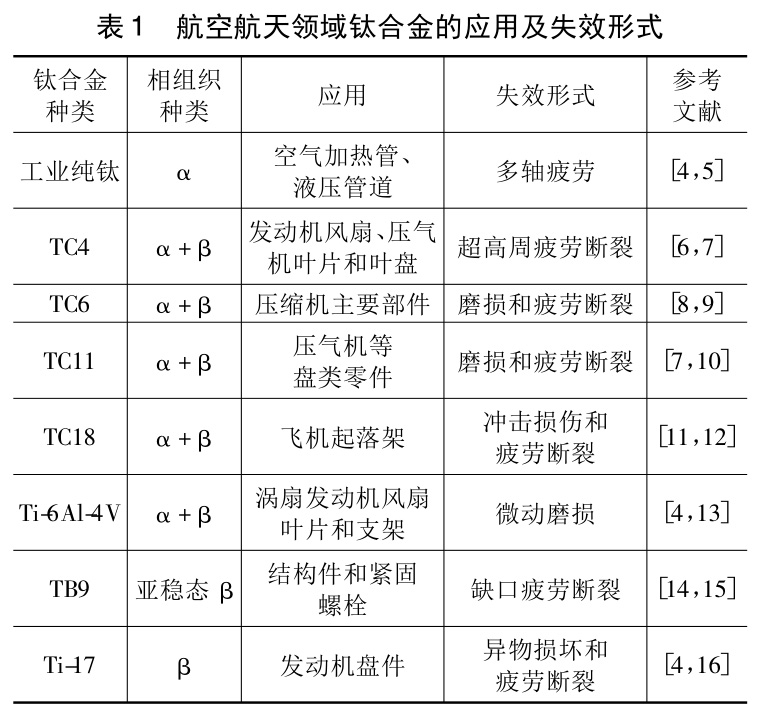

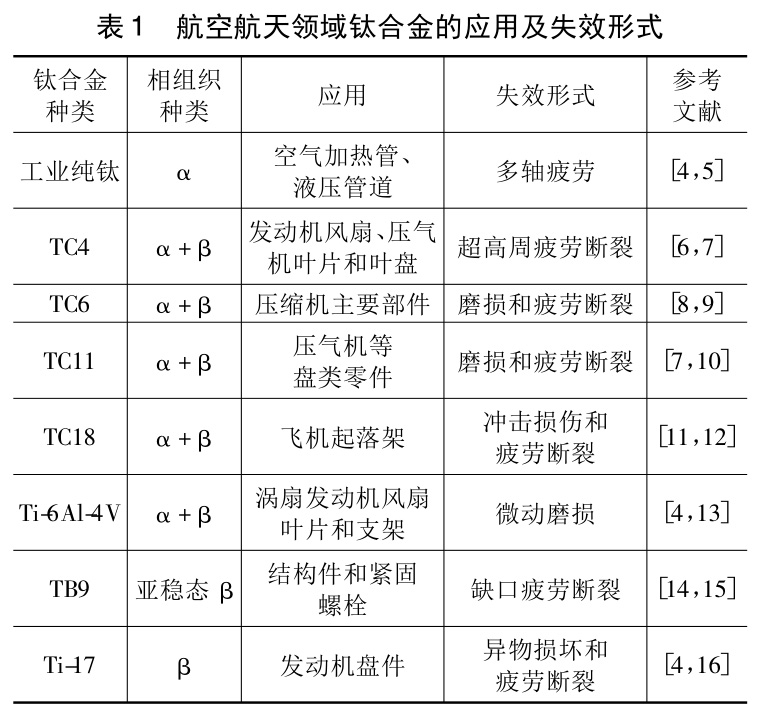

α+β型、β型钛合金以其低密度、高比强度、耐高温和耐腐蚀等优良性能,被广泛应用于航空航天领域的高端装备关键构件高性能制造[1,2],例如风扇叶片、压气机叶片、涡轮叶片、起落架、涡轮盘、机翼、机身以及主轴支撑部件等[3],其具体应用与失效形式见表1。

航空航天机械装备的关键零部件不仅需要满足基本的寿命要求,还必须适应各种复杂的服役环境,如高温、高压、高速、重载、强冲击等极端条件[17],因此需要钛合金材料具备超高的强度和足够的韧性。但金属材料的强塑性之间的矛盾一直是限制其性能提升主要原因,即金属材料强度时提高往往伴随塑性的降低。

基于剧烈塑性变形原理的机械表面处理技术能够降低金属材料疲劳失效的风险,并防止高频疲劳载荷下的裂纹萌生和扩展,同时提高耐磨性和应力腐蚀性,主要强化工艺有激光冲击强化、喷丸强化、滚压强化、切削强化、磨削强化和轧制工艺等[18-20]。然而,传统的机械加工强化方式并不能解决金属材料强度塑性之间的矛盾,在提高金属材料强度和硬度的同时,伴随而来的是金属材料的塑性和韧性大幅降低,解决两者之间的性能倒置问题成为表面强化技术进一步突破的关键。

为了解决这一问题,突破材料强化极限,深冷处理技术和超声滚压强化技术受到越来越多的关注。超声滚压是一种多场赋能的新型表面强化工艺,能够改善材料的抗疲劳、抗腐蚀、耐磨损等性能,被广泛应用于航空航天高端装备钛合金关键构件的光整强化。超声滚压强化技术是一种基于高度塑性变形的表面改性技术,超声使得较小的静态挤压与较大的动态冲击结合为滚动力,在此滚动力的作用下,加工材料表层受到较大的冲击从而发生塑性流动,表层性能发生变化,使表面组织发生细化,改善加工表面粗糙度,增加表面硬度,在其表面上引入高值残余压应力,显著改善工件的抗疲劳、抗腐蚀、耐磨损等性能[21,22]。与传统喷丸工艺相比,超声滚压强化技术能够产生更深的残余压应力、加工硬化结构以及Ra0.2以下的表面粗糙度[23]。深冷处理能够提升材料的延展性和力学性能,是最有前景的应用之一[24]。相关试验表明,低温处理提高了钛合金的韧性和耐磨性,同时控制了组织结构,降低了残余应力[25]。深冷处理不仅能提升材料性能,还能提升材料可加工性。现有研究表明,深冷处理与超声滚压加工的耦合作用对钛合金疲劳性能提升效果大于单一超声滚压的效果。钛合金(特别是亚稳定β钛合金)属于高层错能多晶金属材料,具有丰富的滑移系,晶体中大量的晶界处于热力学亚稳态,对外部热、力条件敏感,通过形变强化技术可以进一步强化其力学性能[26]。

温度和应变率是影响钛合金微观塑性变形机制和宏观力学性能的重要因素,在变形过程中,温度越高,动态再结晶过程所需的形变量越小,再结晶的晶粒尺寸越大,而随着应变率的增加,动态再结晶的体积分数也会有所增加。在深冷环境下,通过超高应变率实现塑性变形能生成低能态界面,使材料晶粒超越了常规塑性变形细化晶粒的最小尺寸,能够达到几十纳米。深冷处理和超声滚压能够提供低温(≤77K)和高应变率(≥105/s)的外部热、力条件,能进一步提高商用钛合金性能和寿命。本文从温度与应变率的角度出发,分析钛合金变形强化机理,介绍了深冷超声滚压的原理及其在改善钛合金表面力学性能的强化作用,并在此基础上综述了深冷超声滚压钛合金的位错滑移、孪生相变等微观塑性变形机制和微观组织演化机理,对深冷超声滚压机理研究现状进行了总结与展望。

2、温度与应变率

钛合金变形过程中,其微观变形机制主要包括机械孪生位错滑移,其次还有由应力诱发的相变[27]。孪生诱发塑性变形和位错诱发塑性变形是相互竞争的关系,温度和应变率等外部温度场和力学条件的变化会改变占主导作用的微观变形机制,从而影响其宏观力学性能。

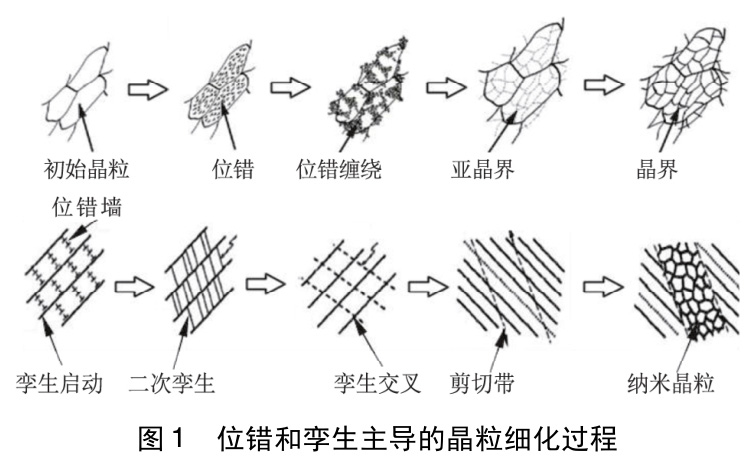

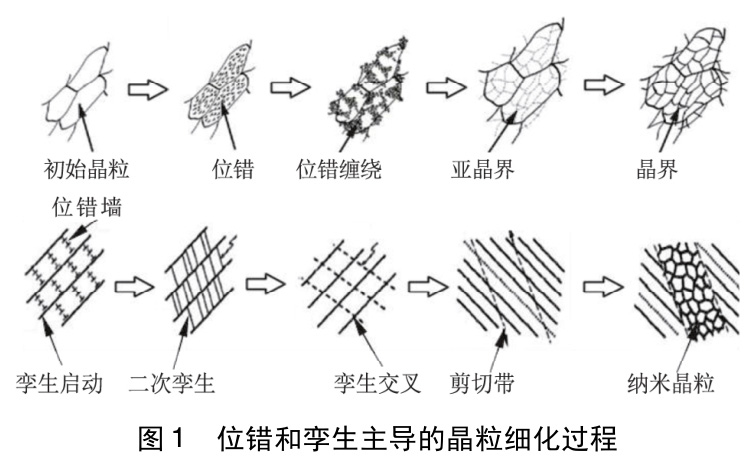

温度和应变率是影响金属微观组织及其结构演变的重要变量,高应变率变形使引入的位错密度显著增加,低温变形则有效降低位错的动态回复,有利于形成更多的位错界面来细分晶粒[28]。降温或增加应变率,金属内部还伴有孪晶的生成,可见低温与高应变率并不会使位错滑移和孪生此消彼长,而是改变对位错滑移和孪生的增幅来决定主导塑性变形机制的角色。升温或降低应变率,材料则通过位错滑移协调塑性变形。位错滑移能够显著提高强度和硬度并表现出高的应变率敏感性和抗疲劳裂纹萌生能力,位错难以沿晶界滑移,位错晶界容纳位错的能力有限,晶界强化的同时导致其塑性降低[29];而当温度降低或应变率提高到一定程度时,引发机械孪晶变形中位错和孪晶交互作用,孪晶界不但可以阻碍位错运动,还可以同时吸纳位错以承受较大的塑性形变,获得较好的强度塑性匹配[30]。位错和孪生主导的晶粒细化过程见图1。

应变率和温度对钛合金变形机制有直接影响。低应变率下的钛合金变形机制为孪晶诱发马氏体相变和滑移变形。提高应变率(应变率>10/s)后,组织中的变形孪晶大量增加,变形机制为形变孪晶。典型的α+β钛合金Ti-6Al-4V由于Al元素和V元素对孪晶的抑制作用,激活孪晶较为困难,只有在低温或高应变率等极端变形条件下才能生成孪晶[31]。高灵清等[32]采用拉伸试验研究了高应变率与低温下工业纯钛变形机制对力学性能的影响,认为高应变速率(400~1200/s)及低温(77K)下的变形模式不再是常规的单一位错滑移,而是位错滑移与孪生变形相结合的复合变形模式,高应变速率被确定为启动孪生变形机制的重要条件。YanxingL.等[33]证明了低温下钛合金变形机理由位错为主转变为位错与孪生协同调节:钛合金在室温下的压缩变形机理主要是位错滑移。193K时的钛合金压缩变形机理是孪生和滑移相结合,降温使位错难以驱动塑性变形,而更容易激活孪生变形。

钛合金孪生诱发塑性(TWIP)和相变诱发塑性(TRIP)的综合效应同样值得关注。亚稳β钛合金可通过TWIP和马氏体相变诱发塑性双重作用促进塑性变形过程[34]。SunQ.Y.等[35]研究α钛合金在深冷(77K)和室温(293K)低周疲劳性质时发现,由于深冷孪晶诱发塑性效应,77K下合金塑性和低周疲劳寿命均有提高。周建忠等[36]探究了深冷预处理激光喷丸(CLZ)对TC6钛合金机械性能及微观组织演变的影响:深冷处理(达77K)和激光喷丸(应变率达107/s)复合诱发残余压应力的叠加效应。

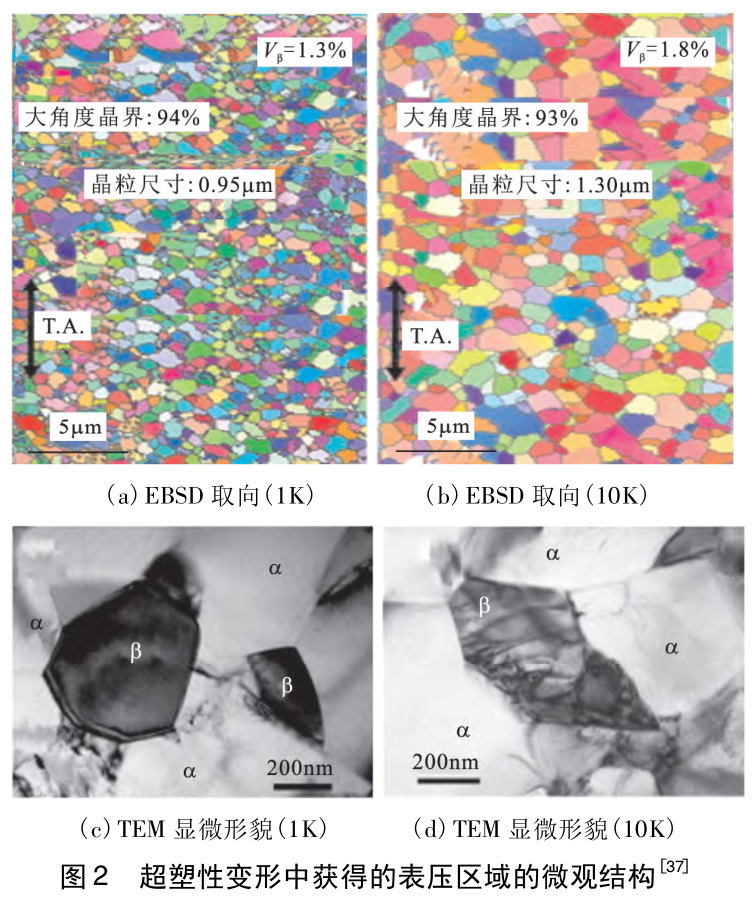

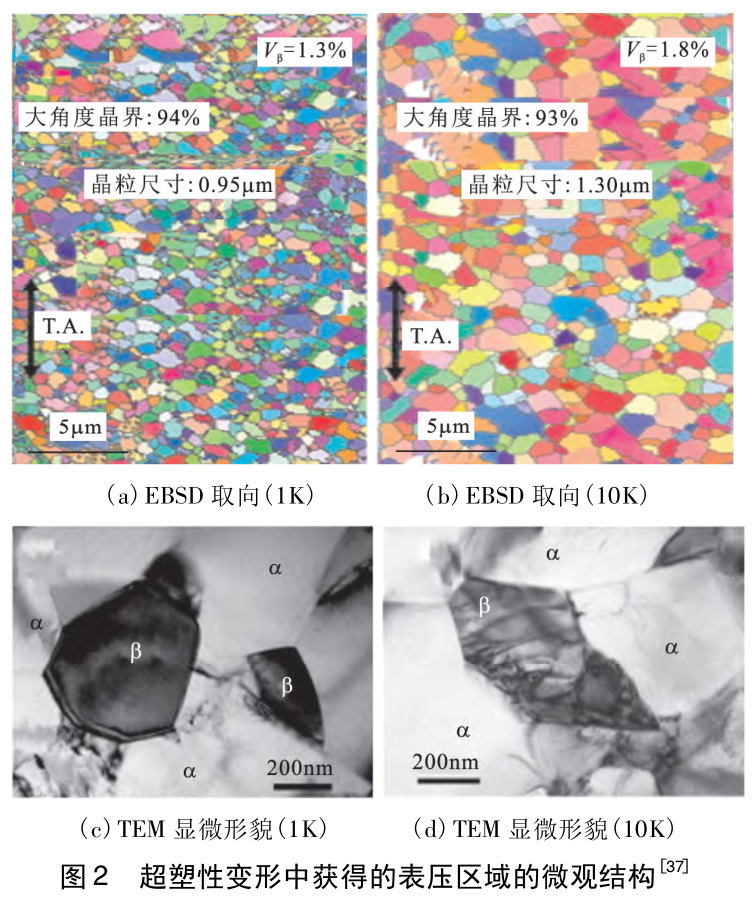

MatsumotoH.等[37]在低温高应变条件下研究了钛合金的超塑性,发现钛合金经低温与高应变变形后形成无缺陷的微观组织,在微观组织中观察到细晶结构和位错的积累,通过电子探针显微分析仪(EP-MA)分析了β沉淀体积分数(见图2a和图2b),验证了平衡的β相从过饱和的α相中析出(见图2c和图2d)。含相比是影响超塑性行为的重要因素,估计β相体积分数为20%时,超塑性变形最佳。综上,低温和高应变率产生更高的位错运动驱动力以及运动速度,不仅产生高密度位错的聚集与缠结,同时还通过机械孪晶协调变形促进孪晶诱发塑性效应,生成更多的纳米晶粒使材料强韧化。

3、深冷超声滚压

3.1工作原理

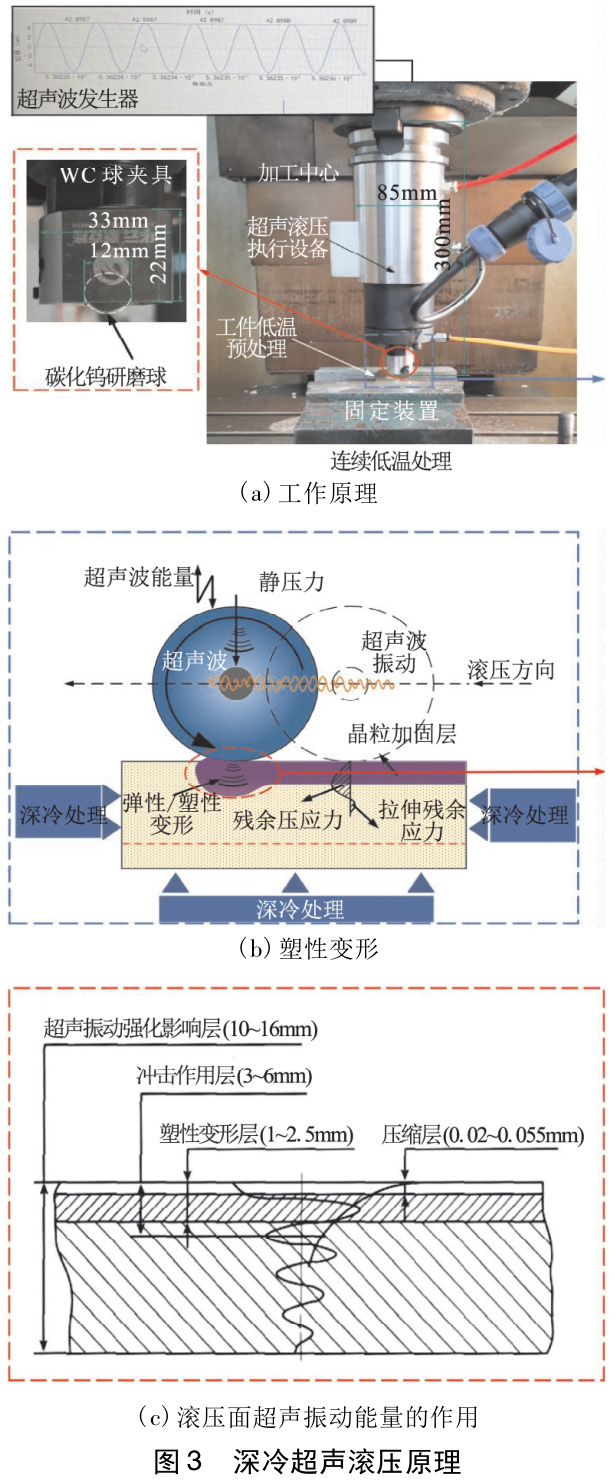

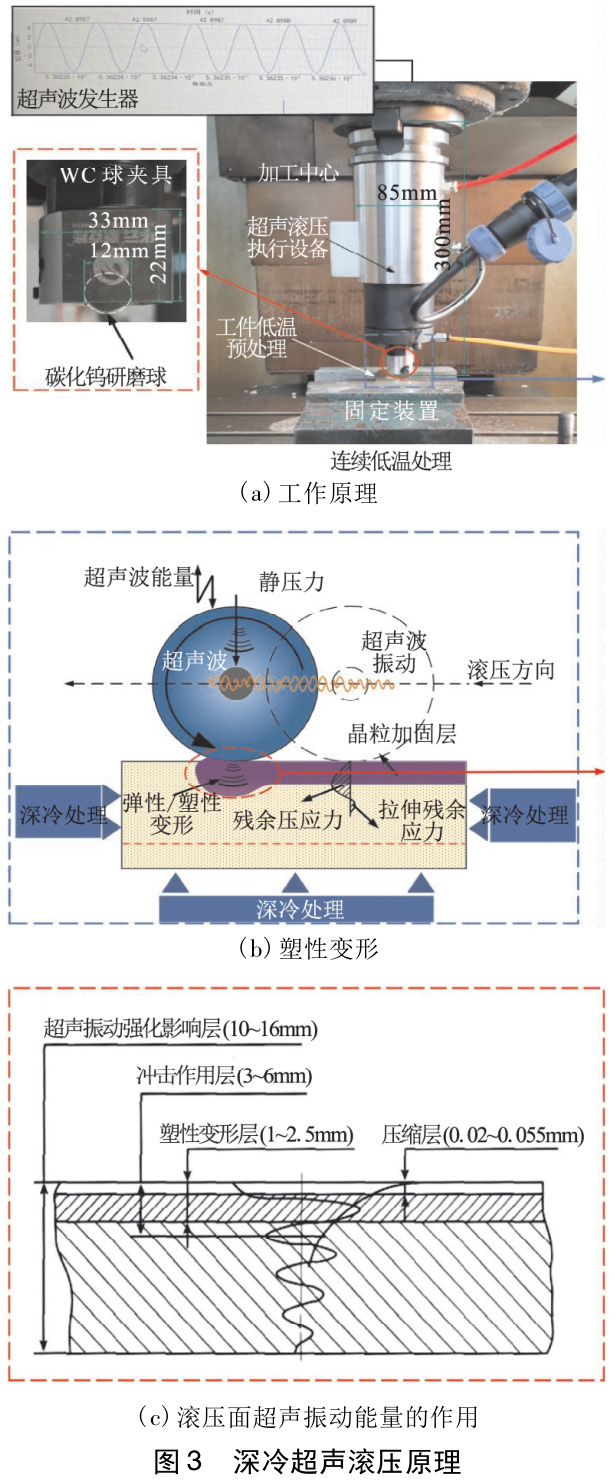

对工件进行液氮浸泡或直接将液氮喷淋在工件上使温度保持在77K以下的加工方式称为深冷处理,再加入超声滚压就是深冷超声滚压。深冷超声滚压表面强化技术是一种新兴的表面强化工艺,在深冷条件下将超声振动与滚压技术相结合,对被加工材料表面进行动态冲击式压力光整加工,引起材料表面塑性变形,改善材料表面质量。

深冷超声滚压过程见图3a和图3b,超声滚压的工作原理为工频交流电能通过超声波发生器转变为有一定功率输出的超声频电振荡,超声频电振荡在经过超声换能器转变为超声机械振动,通过变幅杆传递给滚压头。超声振动能量传递到试样后沿着由表层到内部的方向逐渐减弱(见图3c)。将工件浸泡在液氮内一定时间后,具有超声波能量的滚压头在预置法向静压力下对材料表面进行超高振动频率滚压,并喷淋液氮保持深冷效果。

3.2表层性能

超声滚压工艺能够提高表面硬度与耐磨性,同时降低表面粗糙度,从而抑制了疲劳裂纹的萌生[38]。高频的冲击力和挤压力使材料表面发生塑性变形,获得“削峰填谷”的光整效果。同时,因其可以在表面以下产生更高的位错密度和更深的压残余应力层[39],使得疲劳寿命在连续冲击的作用下进一步增加。此外,深冷处理将残余拉应力状态转变为压应力[40],高值残余压应力的引入有效延缓了疲劳裂纹的扩展[41]。

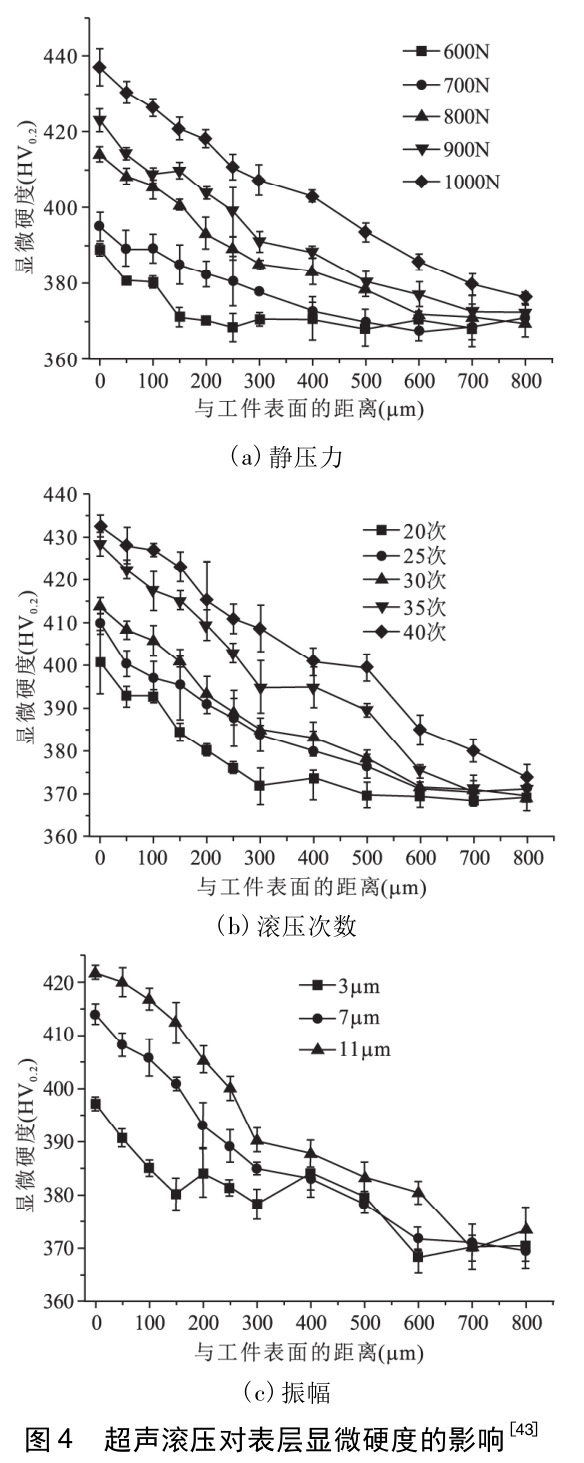

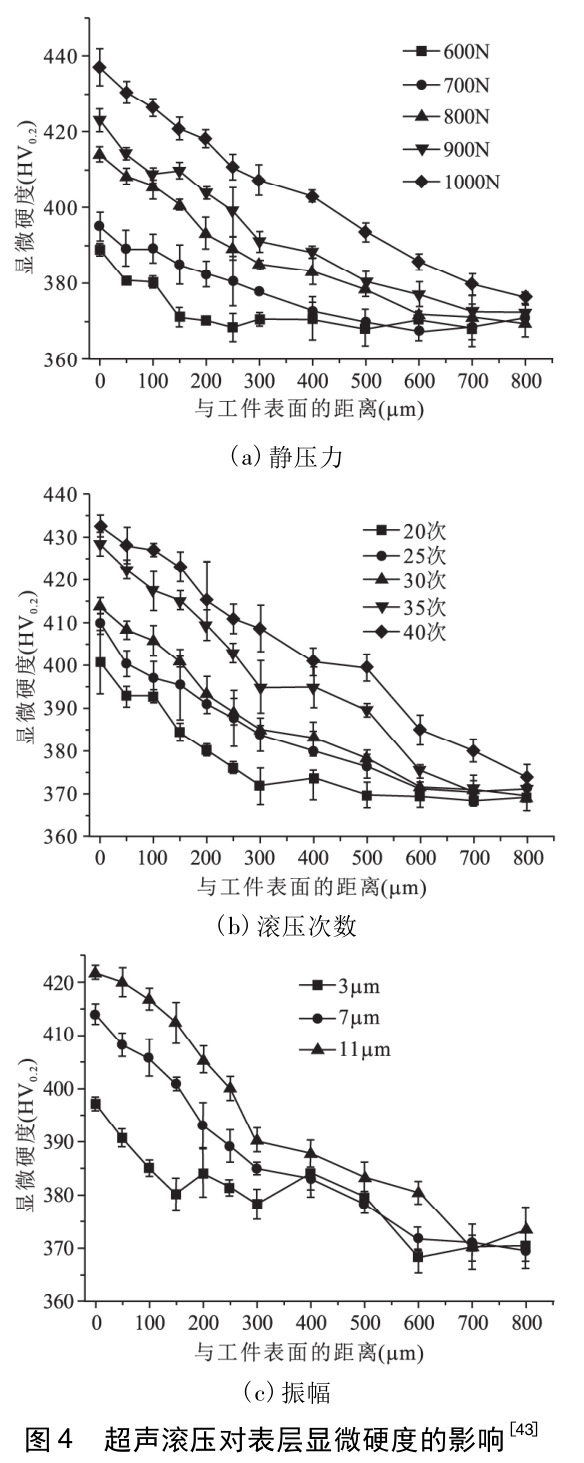

近年来,学者们对于深冷处理和超声滚压后材料显微硬度的研究比较充分。席刚等[42]对TC4钛合金进行超声滚压加工发现,超声振动滚压加工工艺能有效降低TC4钛合金表面粗糙度,显著提高显微硬度。在此基础上,RenZ.等[43]研究了不同参数变化对表层显微硬度的影响(见图4),超声滚压处理的试样与未处理试样相比,表面粗糙度由未处理试样的0.18μm减小到0.06μm,表面显微硬度提高20%左右,超声滚压后磨损率降低约70%。综上,超声滚压的各个因素对于显微硬度的影响作用沿着试样表面到内部的方向逐渐减小,试样的显微硬度随着静压力和滚压次数的增加而增加,但静压力和滚压次数对于试样显微硬度的提升存在一个饱和值。

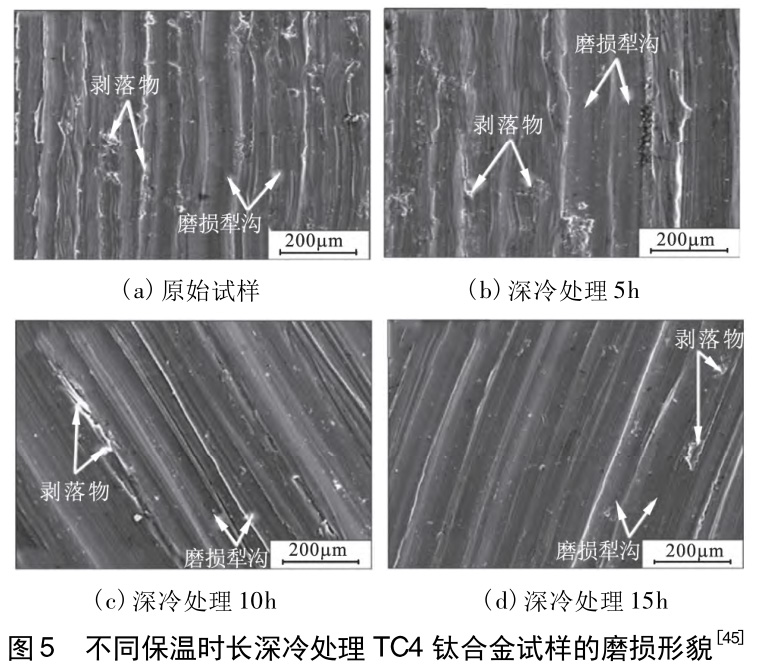

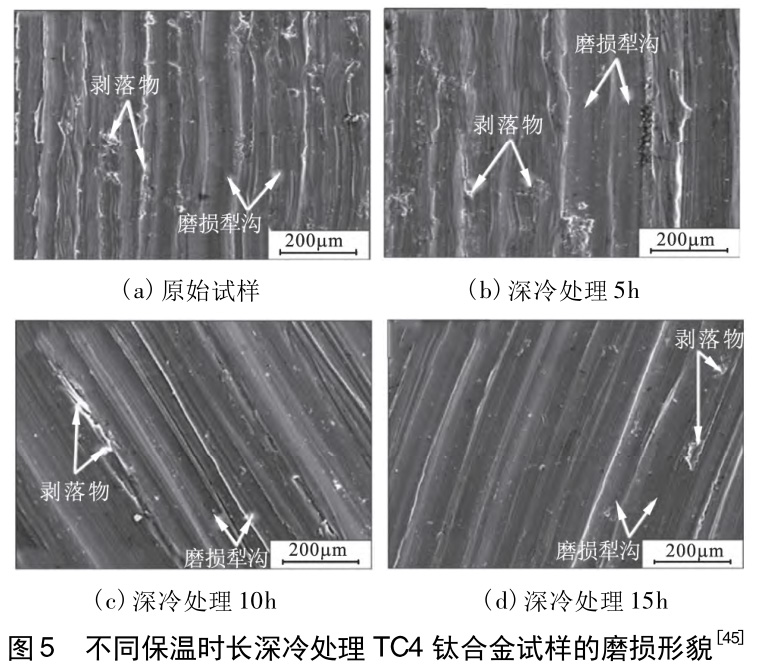

此外,对于超声滚压或深冷处理强化改性后材料耐磨性的研究也较为广泛。朱磊等[44]通过摩擦磨损试验证明,超声滚压后航空零件钛合金的耐磨性能得到了提升。张良等[45]进一步探究了不同深冷处理时间对TC4钛合金表面显微硬度的影响,通过硬度、摩擦磨损性能测试观察磨损形貌发现,不同深冷时间TC4钛合金的耐磨损性能和表面显微硬度有不同程度的改善(见图5)。由此可以看出,超声滚压和深冷处理对显微硬度和耐磨性能等表层性能具有较明显的改善。

总的来说,深冷处理和超声滚压能够改善钛合金的服役性能和使用寿命。目前钛合金强化工艺的研究中,关于超声滚压或深冷处理改善钛合金宏观表层力学性能和表面完整性的研究较为充分,但对深冷和超声滚压强化钛合金的耦合微观作用机理的研究相对较少[46],未来应进一步探究深冷处理与超声滚压强化钛合金过程中,两者的耦合工艺参数与机械性能间的对应关系,为揭示微观塑性变形机制与组织演化机理提供理论依据。

4、深冷超声滚压微观作用机理

4.1位错

有研究学者对于超声滚压的强化作用统一认定为位错诱导的塑性强化[47]。在超声滚压产生位错过程中,表层晶粒发生细化现象,钛合金在有预置静压力和超声振动的滚压头下受到静载荷和高频冲击,材料内部的晶体发生位错形成位错壁,使材料内部晶界增加,而晶体位错不断移动交错和重新排列,位错壁有湮灭现象,材料内部晶界向亚晶界转变,整个过程在超声滚压加工时不断重复,位错壁在材料内部不断重复形成晶粒细化,实现表层纳米化结构[48]。滚压过后的表面形成晶粒加固层,塑性变形层向内部扩展,消除表层部分残余拉应力,增加了有益材料强度的残余压应力,达到同时获得低粗糙度和高表面压应力的效果。晶粒细化层的存在可将裂纹萌生源向内转移至次表层,延长裂纹萌生寿命,同时残余压应力场对疲劳裂纹的扩展有抑制作用[49]。

在含有β相的钛合金中,位错大多发生在β相处。LiuZ.等[50]通过试验表明,低温塑性变形有效抑制了滚压过程中晶粒的动态回复,从而促进了位错的积累。因此深冷超声滚压相比单一超声滚压,带来更高程度的位错。

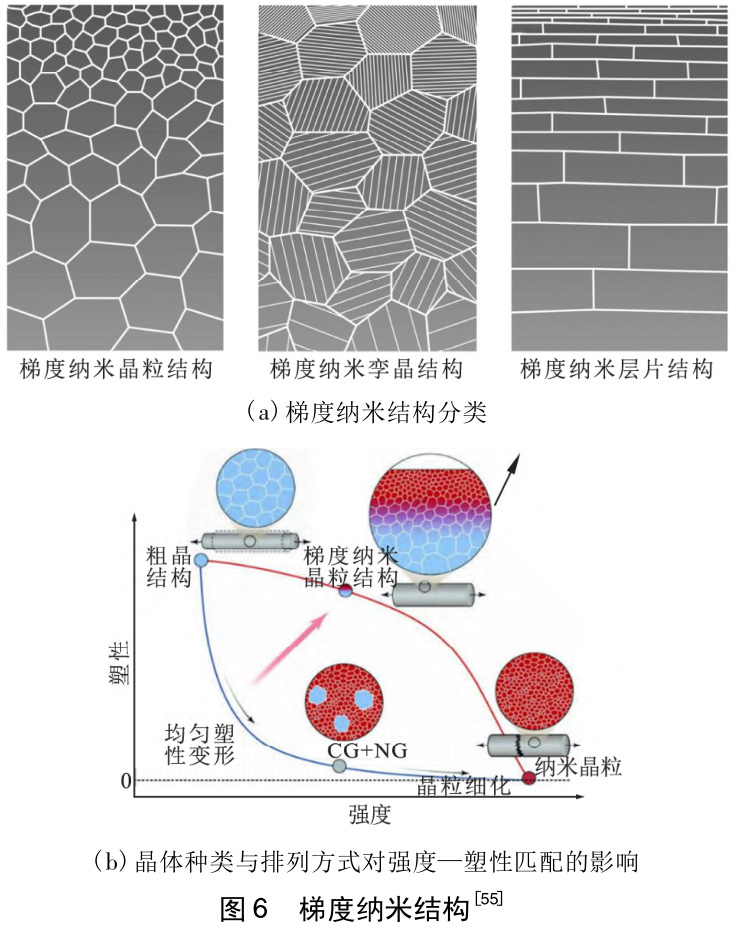

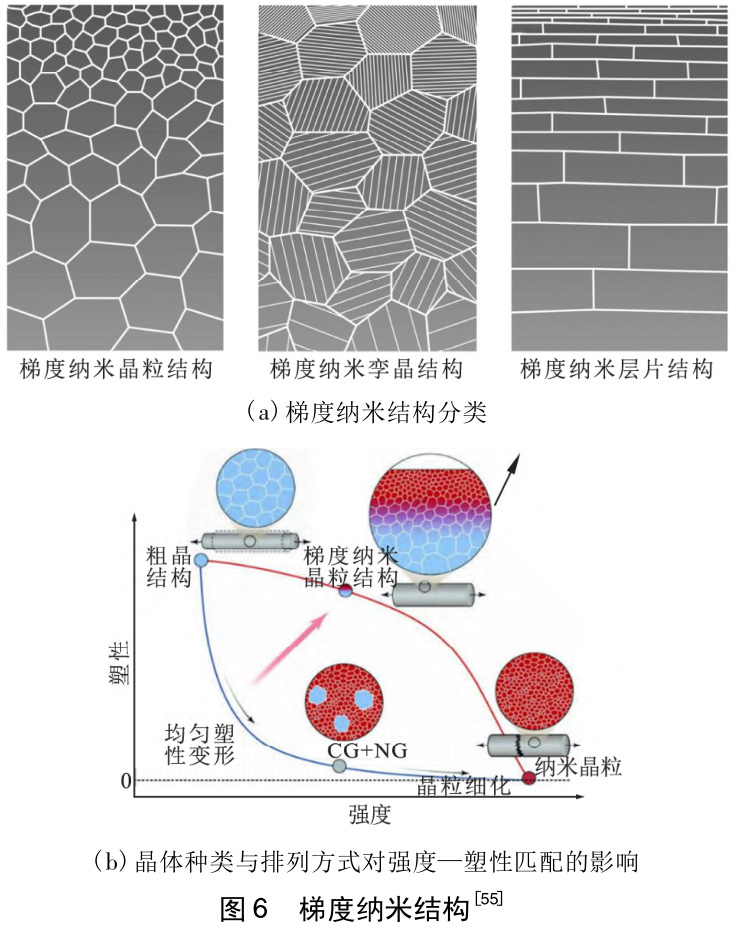

在引入深冷条件后,超声滚压下的钛合金晶粒细化程度会呈现出梯度性变化,深冷处理后,晶粒遇冷收缩,显微硬度变大,抵抗变形能力增加,超声滚压所引起的剧烈塑性变形由表层传递到内部,晶粒细化的程度随着表层深度的增加而降低,从而呈现出显著的梯度型变化,获得梯度纳米结构[51]。梯度纳米结构中晶粒沿表层由浅至深的方向分布情况为纳米晶、超细晶、变形晶和粗晶基体,晶体呈现连续的梯度结构之间,没有明显的界限,如图6a所示,其种类主要有梯度纳米晶粒结构、梯度纳米孪晶结构和梯度纳米层片结构。相较于熔覆[52]、喷涂或电镀等方法所制备的涂层结构,梯度纳米结构更不易出现剥离脱落的问题[53]。

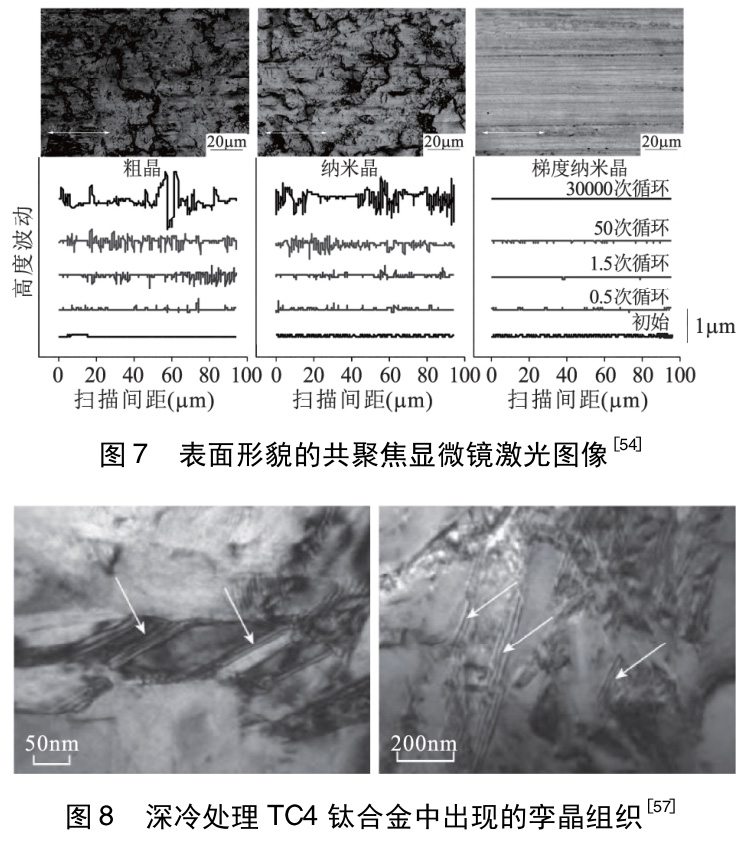

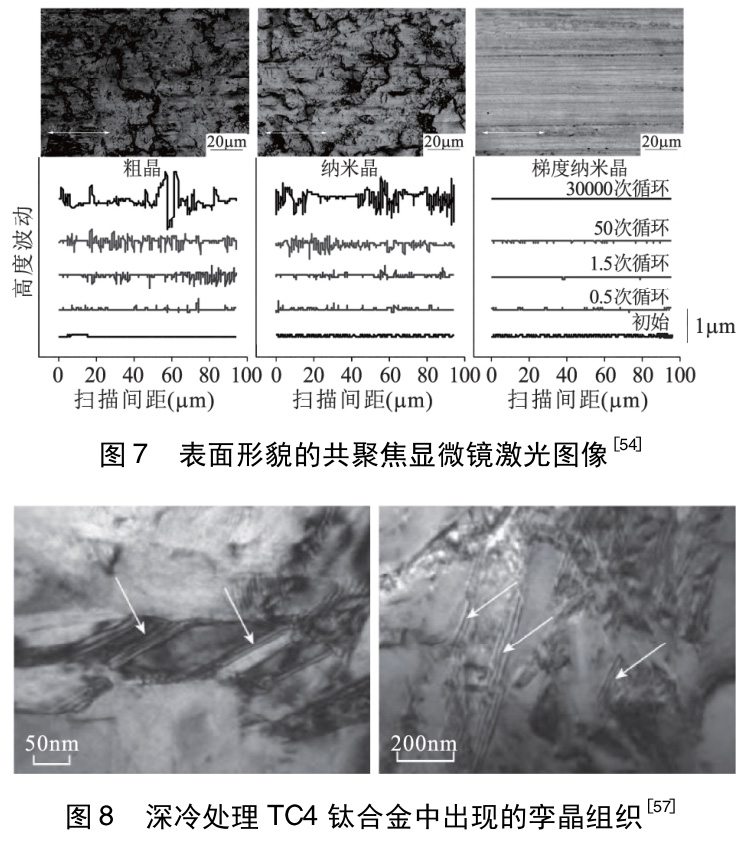

在具有梯度结构的材料中,其晶粒从纳米尺度不断向宏观尺度转变,不仅可以有效抑制变形局部化,还可以提高材料的加工硬化性,从而提高材料的强塑性,提高其疲劳寿命。闫佳鹤等[54]通过测定试样滑动后的表面形貌,研究了梯度纳米结构对金属材料力学性能的影响,梯度纳米晶样品滑动后表面形貌情况最优。图7为粗晶、纳米晶和梯度纳米晶样品在不同滑动周期后沿滑动方向的表面高度分布以及滑动18000次后的表面形貌的相应共聚焦显微镜激光图像。梯度纳米结构具有强度—塑性协同效应,梯度纳米结构中同时存在粗晶和纳米晶,使得材料在提升强度的同时,避免了过度影响塑性,表现出良好的强塑匹配性[55](见图6b)。晶粒细化程度的多样性保证了材料的抗疲劳性能,表层细化程度高的晶体能够有效地抑制表层疲劳裂纹的萌生,增强材料的疲劳抗性,材料内部细化程度低的粗晶能够阻碍裂纹的扩展。梯度纳米结构金属具有高应变硬化率、高疲劳性能、高摩擦磨损性能和耐蚀性能等优异性能[56]。

4.2孪生

降低温度或增加应变率,金属更容易发生孪生变形。深冷条件下,超声滚压塑性变形有利于孪晶的生成:在低温变形过程中,随着温度的降低,晶格收缩加剧,晶体内部产生更大的内应力。而钛合金的滑移系少,低温下钛合金中可启动的滑移系的数量更少,深冷引起的大内应力无法通过位错滑移来释放,导致晶粒内部应力集中,从而激发孪晶的生成[57],深冷处理后,钛合金出现孪晶组织(见图8)。孪生形核是一个应力激活的过程,尤其在低温条件下,部分孪晶形态所对应的剪切应力甚至比钛合金中非基面滑动所对应的临界应力还要低。此时,随着温度的下降以及变形能力的提高,晶界附近存在明显的失稳现象,因此,在较低的温度下,晶界附近的高度应力集中和高应变能促使钛合金在晶界处形成孪晶,启动孪生协调塑性变形(TWIP)机制。由孪生引起的晶粒细化能够对材料的塑性变形起到很好的调节作用,从而提高材料的塑性变形均匀性。即便孪生变形量比非基面滑移程度更小,但是随着温度的降低,滑移系逐渐减小,孪生变形在钛合金中的作用随之增大。纳米晶层是由高密度纳米孪晶的形成以及随后的纳米孪晶与位错的相互作用形成[58]。

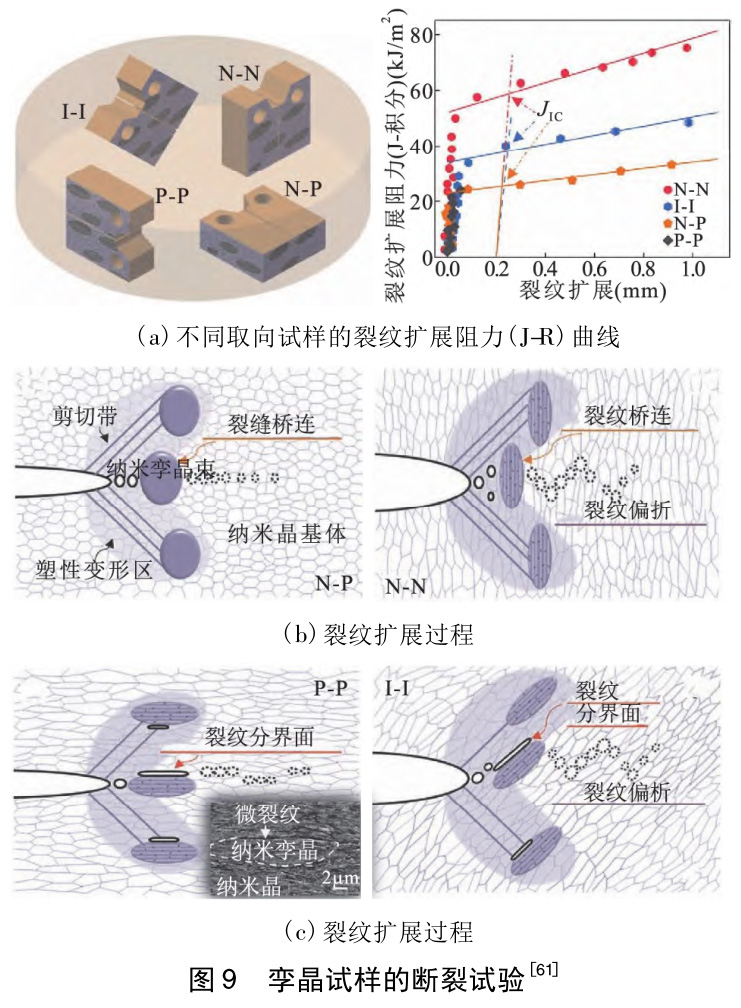

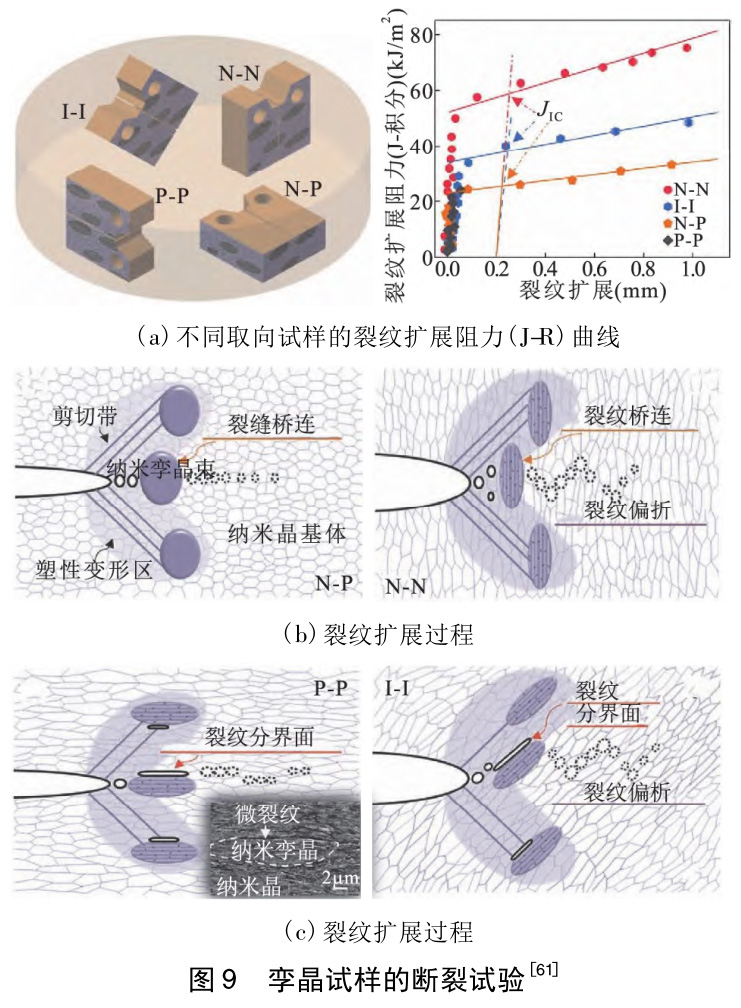

与常规晶界相比,孪晶界面更难萌生疲劳裂纹[59]。高密度的孪晶界面与位错滑移间的相互作用决定了纳米孪晶材料的高强度、高塑性和高加工硬化等优良性能。孪晶内部可塞积的位错程度随着孪晶厚度的降低而降低,位错突破孪晶界并继续发展所需要的外力随着孪晶厚度的降低而增大。同时,位错与孪晶界反应在孪晶界上形成大量可动或不可动的位错,并在孪晶界上滑移、塞积、增殖,协调塑性变形韧化材料实现加工硬化,显著改善其综合力学性能[60]。因此纳米孪晶结构能够在保证不过度牺牲其塑性与韧性下,显著提高材料的强度。研究表明,孪生能够同时提高强度和塑性,卢磊等[61]研究发现,随着纳米孪晶界密度的增加,材料的断裂韧性也随之提高,不同孪晶取向对裂纹扩展的阻力不同,当纳米孪晶体积分数的增加时,材料的断裂韧性和屈服强度也随之提高(见图9)。

总的来说,由深冷处理和超声滚压达成的低温或高应变率促使钛合金进行TWIP机制能够产生更均匀的塑性变形和更高密度的位错,其生成孪晶的不同取向上都具有一定的抗裂纹扩展能力,致使孪晶界面具有优良的疲劳抗能力。

4.3相变

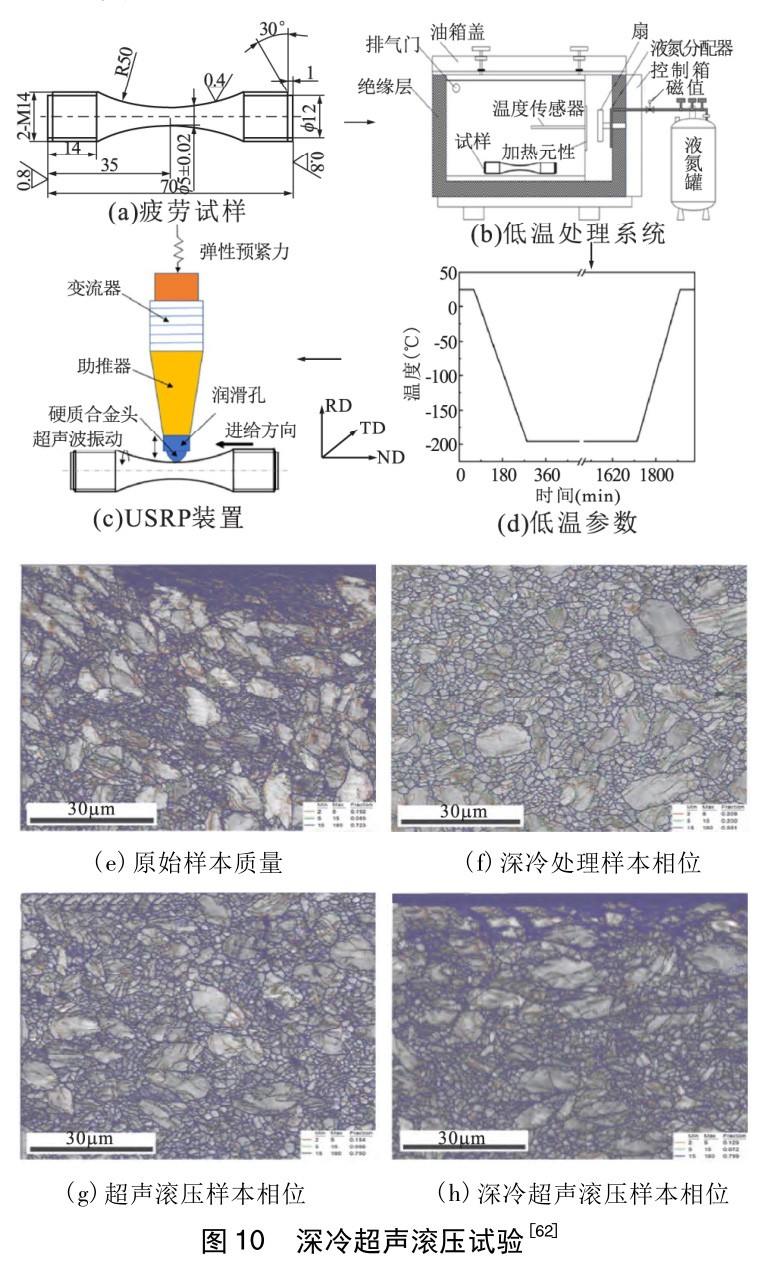

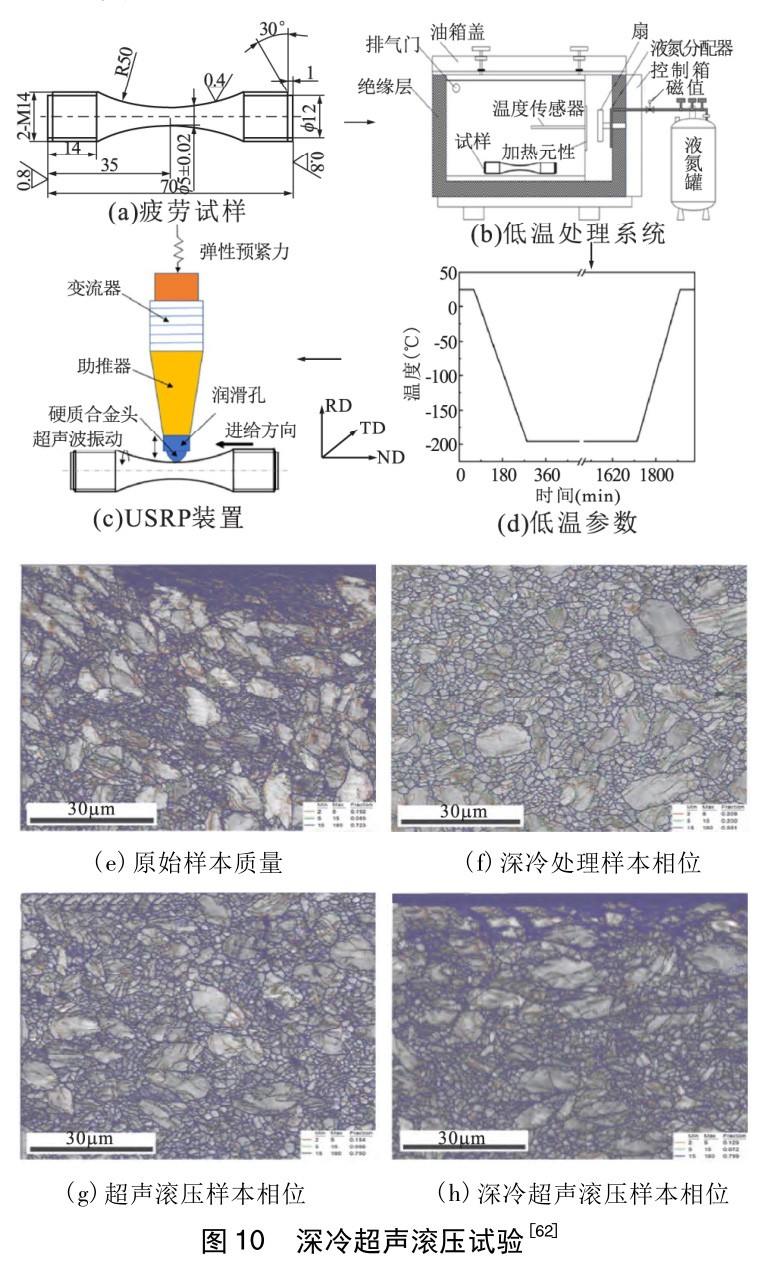

在深冷超声滚压过程中,钛合金显微组织发生了相变。未经深冷处理的钛合金试样显微组织多为长条状的初生α相、初生α相和少量的β相,深冷处理后,晶粒滚压变形的储能被释放,发生再结晶现象,部分β相发生了转变,形成β相以及次生的α相,这些转化产物颗粒的体积较小,具有吸附在原生的α相基体周边的能力,β相的减少提高了钛合金的塑性。LuoX.等[62]对Ti6Al4V合金进行了深冷超声滚压试验,试样与试验过程见图10a~图10c,并设立不同工况的对照组试验进行疲劳测试(见图10e~图10h)。

通过深冷和超声滚压在Ti6Al4V合金材料表面形成细晶改性层,发现深冷处理+超声滚压后试样表面β相含量比超声滚压低3%,深冷处理+超声滚压处理后试样的疲劳寿命较原始试样提高了61.9%。

由于α相是密排六方结构,滑移系较少,β相为体心立方结构,因此滑移系较多。相对于体心立方结构,密排六方结构中少量滑移体系形成的位错不易滑动,使得超声滚压处理后残余压应力具有较高的稳定性。因此,深冷和超声滚压处理的试样可使疲劳裂纹萌生和扩展速率低于单一超声滚压的试样。有学者将此现象归结于应力诱发相变[63]。

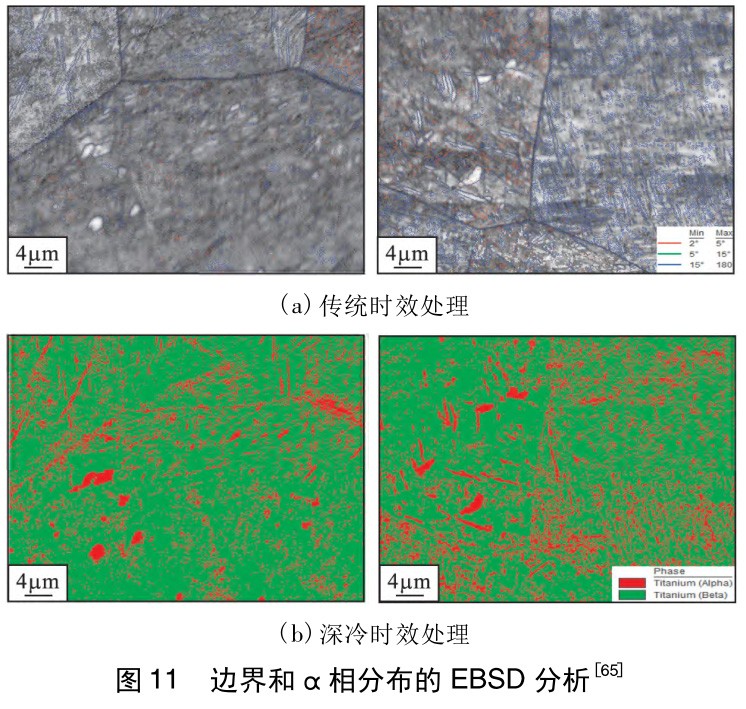

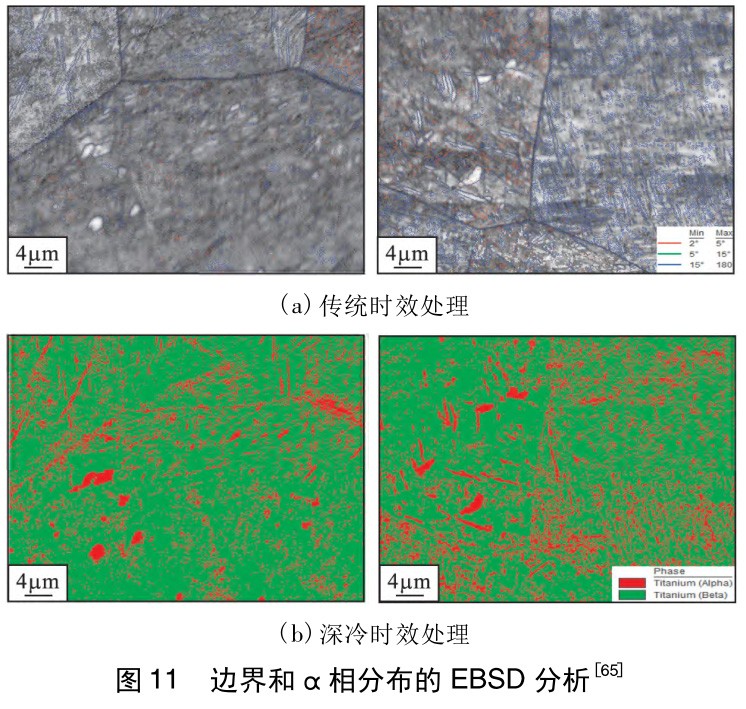

在亚稳态β钛合金的强化研究中,师佑杰等[64]通过研究发现,深冷处理和超声滚压共同作用下产生的内应力促进了亚稳态β相向稳定的β相和α相的转变。GuK.等[65]研究TB8亚稳β钛合金在深冷处理作用下的组织演变,深冷处理在低温下通过晶格收缩提供了更高程度的过冷和内应力,可以通过马氏体相变促进针状α相的形成,α相的体积分数由23%提高到27%。图11为EBSD分布分析,可以观察到经深冷处理后α相含量明显增加,并通过性能测试发现显微硬度和拉伸性能都得到明显提升。李晓琛等[66]进一步探究了深冷处理时间对钛合金微观组织结构和力学性能的影响,随着深冷处理时间的延长,材料的晶粒尺寸逐渐下降,β相的体积分数逐渐减少,转变为α相。材料经过α相转变后在深冷12h时综合力学性能表现最为优异;在TC4钛合金材料在室温下拉伸性能和抗疲劳性能会随着α相在钛合金中比例的增多而提升[67]。

深冷处理和超声滚压对钛合金发生相变均具有一定的促进作用。

深冷超声滚压能够通过调节热、力条件,协调多种变形机制,形成更高密度的位错与更低能态的界面,从而突破传统超声滚压加工晶粒细化的极限。目前钛合金形变机制研究中,关于再结晶的晶粒细化钛合金变形过程中位错和孪生耦合的作用机制研究较为充分,但改变孪晶生成温度(如液氮温度)生成的形变孪晶对再结晶晶粒细化的影响研究较少。

5、结语

(1)温度和应变率是影响钛合金微观塑性变形机制和宏观力学性能的重要因素。低温与高应变式的强化加工能够使钛合金的位错滑移、孪生以及相变三种塑性变形机制的竞争力度发生变化,给钛合金带来良好的强塑匹配性。

(2)深冷超声滚压是一种多场赋能的强化新工艺,能够从温度与应变率的角度激发材料塑性变形机制,提高钛合金表面硬度和耐磨性,降低表面粗糙度,在表面引入残余压应力,有效改善钛合金的表面性能,确保航空航天钛合金的使役性能和疲劳寿命,具备进一步强化材料力学性能的潜力。

(3)深冷超声滚压促进晶粒细化、相变和梯度纳米结构的产生,在加工过程中观察到有孪晶的出现。深冷的引入使得超声滚压加工钛合金中机械孪晶、相变和位错滑移三种微观塑性变形机制同时存在并互相制约,但随着温度与应变率的改变,变形机制由哪一种主导的研究仍然较少。此外关于深冷超声滚压过程中,分析界面跃迁的阻力与驱动力、抑制动态回复的低温脆化效应、跨尺度调节微纳多级界面与构筑梯度纳米结构的研究是未来进一步突破的关键。

(4)深冷超声滚压加工有凹凸面、拐角和弧面等非平面复杂轮廓具有一定的局限性,突破这一局限性是深冷超声滚压效率提高的关键。深冷超声滚压有加工形式进一步复合化的趋势,深冷超声滚压引入更多形式的能量场,例如深冷处理和电脉冲处理结合下进行超声滚压,实现更多角度协同调控,需进一步研究材料性能提升的可能性。

参考文献

[1]李瑞冬,付雪松,周文龙,等. 喷丸强化与涂层复合表面处理改善 Ti-6Al-4V 钛合金抗微动磨损性能[J]. 航空制造技术,2015,487(17):96 -99.

[2]Song P,Li W,Zheng Y,et al. The constitutive behavior of Ti-5Al-3V-2Cr-2Fe under high-velocity impact:experimen-tal,modeling,and validation[J]. Journal of Alloys and Com-pounds,2019,811:151946.

[3]Williams J C,Boyer R R. Opportunities and issues in the ap-plication of titanium alloys for aerospace components[J].Metals,2020,10(6):705.

[4]徐全斌,刘诗园. 国外航空航天领域钛及钛合金牌号及应用[J]. 世界有色金属,2022(16):96 -99.

[5]胡昌群,赵佳禹,常乐,等. 平均载荷及载荷幅值对工业纯钛双轴保载疲劳行为影响[J]. 钢铁钒钛,2023(3):52-60.

[6]刘海军,张治民,徐健,等. 等离子烧结态 TC4 钛合金热变形行为及本构模型研究[J]. 塑性工程学报,2019,26(6):263 -270.

[7]李亚江,刘坤. 钛合金在航空领域的应用及其先进连接技术[J]. 航空制造技术,2015,486(16):34 -37.

[8]Li J,Zhou J,Feng A,et al. Influence of multiple laser pee-ning on vibration fatigue properties of TC6 titanium alloy [J]. Optics & Laser Technology,2019,118:183 -191.

[9]孟宪凯,张正烨,周建忠,等. 激光喷丸强化 TC6 钛合金的振动疲劳寿命及断口形貌分析[J]. 航空制造技术,2022,65(4):73 -79.

[10]陈正阁,武永丽,薛全喜,等. 激光冲击强化对片层 TC11钛合金组织和性能的影响[J]. 表面技术,2022,51(7):343 -352.

[11]郭玉佩,王彬文,刘小川,等. TC18 钛合金多次冲击损伤演化规律[J]. 科学技术与工程,2021,21(24):10518 -10524.

[12]张乐,刘莹莹,史晓楠,等. TC18 钛合金的显微组织及拉伸性能[J]. 材料热处理学报,2017,38(6):54 -60.

[13]赵建,梁国星,张红燕,等. 超声滚压 Ti-6Al-4V 微观组织对应力应变行为的影响[J]. 表面技术,2023,52(7):417 -424.

[14]刘乐,张亚龙,关悦,等. TB9 钛合金超声辅助切削试验研究[J]. 制造技术与机床,2023(1):44 -48.

[15]史丽晨,李进学,刘亚雄,等. TB9 钛合金车削系统振动特性与表面粗糙度关系的试验研究[J]. 表面技术,2022,51(6):354 -363.

[16]Wu J,Zou S,Zhang Y,et al. Microstructures and mechani-cal properties of β forging Ti17 alloy under combined laser shock processing and shot peening[J]. Surface and Coat-ings Technology,2017,328:283 -291.

[17]王欣,罗学昆,宇波,等. 航空航天用钛合金表面工程技术研究进展[J]. 航空制造技术,2022,65(4):14 -24.

[18]赵振业. 高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005(3):90 -94.

[19]赵振业. 高强度合金应用与抗疲劳制造技术[J]. 航空制造技术,2007(10):30 -33.

[20]刘战强,贺蒙,赵建. 机械加工强化机理与工艺技术研究进展[J]. 中国机械工程,2015,26(3):403 -413.

[21]Wang H,Song G,Tang G. Evolution of surface mechanical properties and microstructure of Ti6Al4V alloy induced by electropulsing-assisted ultrasonic surface rolling process [J]. Journal of Alloys and Compounds,2016,681:146 -156.

[22]赵波,姜燕,别文博. 超声滚压技术在表面强化中的研究与应用进展[J]. 航空学报,2020,41(10):023685.

[23]赵运才,张飞. 静压力对超声滚压表层特性的影响[J].表面技术,2017,46(5):152 -158.

[24]Arunprasath K,Murugan G,Selvakumar P,et al. Study of mechanical characteristics and strengthening mechanism of AA5154 during cryogenic rolling[J/OL]. Materials Today:Proceedings,2023[2013 -03 -04].

[25]王普强,吴梦杰,王豫跃,等. 不同热处理工艺下激光增材制造 TC4 钛合金组织与性能研究进展[J]. 航空制造技术,2020,63(10):56 -65.

[26]王军,何博,雷益宇,等. 增材制造钛合金激光喷丸组织及热稳定性研究进展[J]. 金属热处理,2022,47(8):242 -249.

[27]L Meng,T Kitashima,T Tsuchiyama,et al. Effect of α pre-cipitation on β texture evolution during β-processed forging in a near-β titanium alloy[J]. Materials Science & Engi-neering A,2020,771:138640.

[28]陶乃镕,卢柯. 纳米结构金属材料的塑性变形制备技术[J]. 金属学报,2014,50(2):141 -147.

[29]朱艳春,邵珠彩,罗媛媛,等. Ti 2 AlNb 合金应变速率敏感指数和应变硬化指数与变形参数和晶粒尺寸关系研究[J]. 材料导报,2023,37(5):156 -161.

[30]卢磊,卢柯. 纳米孪晶金属材料[J]. 金属学报,2010,46(11):1422 -1427.

[31]Yapici G G,Karaman I,Luo Z P. Mechanical twinning and texture evolution in severely deformed Ti6Al4V at high temperatures[J]. Acta Materialia,2006,54(14):3755 -3771.

[32]高灵清,朱金华,李慧,等. 高应变速率及低温对工业纯钛力学性能的影响[J]. 稀有金属材料与工程,2008,37(6):1051 -1055.

[33]Yanxing L,Lin W,Rui A,et al. Deformation behavior of Ti-6Al-3Nb-2Zr-1Mo titanium alloy at low temperatures and high strain rates[J]. Rare Metal Materials and Engineer-ing,2022,51(12):4369 -4375.

[34]Zhang J Y,Li J S,Chen Z,et al. Microstructural evolution of a ductile metastable β titanium alloy with combined TRIP/TWIP effects[J]. Journal of Alloys and Compounds,2016,699(30):775 -782.

[35]Sun Q Y,Song S J,Zhu R H,et al. Toughening of titanium alloys by twinning and martensite transformation[J]. Jour-nal of Materials Science,2002,37:2543 -2547.

[36]周建忠,徐高峰. 深冷激光冲击 TC6 钛合金应力场及力学性能[C]/ /中国机械工程学会特种加工分会,广东工业大学. 特种加工技术智能化与精密化———第 17 届全国特种加工学术会议论文集(摘要). 中国机械工程学会特种加工分会,2017:182.

[37]Matsumoto H,Yoshida K,Lee S H,et al. Ti-6Al-4V alloy with an ultrafine-grained microstructure exhibiting low-tem-perature-high-strain-rate superplasticity[J]. Materials Let-ters,2013,98:209 -212.

[38]牛秋林,戎杰,高航,等. 加工表面完整性对零件抗疲劳性能的影响机理研究进展[J]. 工具技术,2021,55(9):3 -8.

[39]Jia W,Hong Q,Zhao H,et al. Effect of laser shock peening on the mechanical properties of a near-α titanium alloy [J]. Materials Science and Engineering:A,2014,606:354-359.

[40]薛璐玮,刘平平,詹倩,等. 深冷处理对纯钛表面残余应力的影响[J]. 材料热处理学报,2019,40(11):148 -154.

[41]Soyama H,Chighizola C R,Hill M R. Effect of compressive residual stress introduced by cavitation peening and shot peening on the improvement of fatigue strength of stainless steel[J]. Journal of Materials Processing Technology,2021,288:116877.

[42]席刚,刘元铭,张跃飞,等. 超声振动滚压加工参数对TC4 钛合金表面质量的影响[J]. 塑性工程学报,2020,27(4):61 -67.

[43]Ren Z,Lai F,Qu S,et al. Effect of ultrasonic surface rolling on surface layer properties and fretting wear properties of titanium alloy Ti5Al4Mo6V2Nb1Fe[J]. Surface and Coat-ings Technology,2020,389:125612.

[44]朱磊,潘高峰,郝晓丽,等. 超声滚压加工工艺参数对TC4 钛合金表面质量的影响[J]. 河南科技学院学报(自然科学版),2021,49(5):78 -84.

[45]张良,于小健. 深冷处理对 TC4 钛合金摩擦磨损性能及微观组织的影响[J]. 材料保护,2021,54(8):114 -117,149.

[46]孟成,赵运才,张新宇,等. 超声滚压表面强化技术的研究现状与应用[J]. 表面技术,2022,51(8):179 -202.

[47]Liu C,Liu D,Zhang X,et al. Improving fatigue performance of Ti-6Al-4V alloy via ultrasonic surface rolling process [J]. Journal of Materials Science & Technology,2019,35(8):1555 -1562.

[48]Li J,Weng G J,Chen S,et al. On strain hardening mecha-nism in gradient nanostructures[J]. International Journal of Plasticity,2017,88:89 -107.

[49]Moreno-Valle E C,Sabirov I,Perez-Prado M T,et al. Effect of the grain refinement via severe plastic deformation on strength properties and deformation behavior of an Al6061alloy at room and cryogenic temperatures[J]. Materials Letters,2011,65(19 -20):2917 -2919.

[50]Liu Z,Lin Y,Yan Z,et al. Achieving ultrahigh strength in binary Al-10Mg alloy through heavy cryogenic rolling[J].Journal of Alloys and Compounds,2022,929:166931.

[51]Yuan R. Revealing the effects of concomitant grain coarse-ning and refinement on the internal variable evolution and mechanical properties of gradient nanostructured nickel [J]. Materials Today Communications,2022,32:104080.

[52]王维,郭鹏飞,张建中,等. 超声波对 BT20 钛合金激光熔覆过程的作用[J]. 中国激光,2013,40(8):70 -74.

[53]李庆达,王志明,郭建永,等. 自纳米化结构金属材料摩擦磨损研究现状[J]. 表面技术,2020,49(3):85 -96.

[54]闫佳鹤,杜一飞,冯运莉. 梯度纳米结构金属材料制备及力学性能研究现状[J]. 塑性工程学报,2022,29(5):1 -13.

[55]卢柯. 梯度纳米结构材料[J]. 金属学报,2015,51(1):1-10.

[56]孙甲鹏,贾云飞,张勇,等. 强塑均衡金属材料精准设计及制备[J]. 机械工程学报,2021,57(16):329 - 348,360.

[57]纪志军,李桂荣,叶宇融,等. 深冷处理钛合金的研究进展[J]. 航空制造技术,2022,65(11):70 -75.

[58]Gao Y,Li X,Kitchen M,et al. Formation mechanism and wear behavior of gradient nanostructured Inconel 625 alloy [J]. Transactions of Nonferrous Metals Society of China,2022,32(6):1910 -1925.

[59]付磊,林莉,罗云蓉,等. 梯度纳米结构材料疲劳性能研究进展[J]. 材料导报,2021,35(3):3114 -3121.

[60]卢柯,张哲峰,卢磊,等. 国家自然科学基金重大项目“金属材料强韧化的多尺度结构设计与制备”结题综述[J]. 中国科学基金,2013,27(2):70 -74.

[61]卢磊,赵怀智. 异质纳米结构金属强化韧化机理研究进展[J]. 金属学报,2022,58(11):1360 -1370.

[62]Luo X,Ren X,Qu H,et al. Research on influence of deep cryogenic treatment and ultrasonic rolling on improving sur-face integrity of Ti6Al4V alloy[J]. Materials Science and Engineering:A,2022,843:143142.

[63]闫辰侃,曲寿江,冯艾寒,等. 钛及钛合金形变孪晶的研究进展[J]. 稀有金属,2019,43(5):449 -460.

[64]师佑杰,李永刚,李文辉,等. 深冷处理对 TC4 钛合金表面性能的影响[J]. 金属热处理,2022,47(2):183 -187.

[65]Gu K,Zhao B,Weng Z,et al. Microstructure evolution in metastable β titanium alloy subjected to deep cryogenic treatment[J]. Materials Science and Engineering:A,2018,723:157 -164.

[66]李晓琛,王世颖,陈智栋. 深冷处理时间对 TC4 钛合金微观组织结构及力学性能的影响[J]. 常州大学学报(自然科学版),2022,34(4):7 -13.

[67]Xu L Y,Zhu J,Jing H Y,et al. Effects of deep cryogenic treatment on the residual stress and mechanical properties of electron-beam-welded Ti-6Al-4V joints[J]. Materials Science and Engineering:A,2016,673:503 -510.

第一作者:杨延朝,硕士研究生,济南大学机械工程学院,250002 济南市First Author: Yang Yanzhao,Postgraduate,School of Me-chanical Engineering,University of Jinan,Jinan 250002,China

通信作者:潘永智,副教授,济南大学机械工程学院,250002 济南市

Corresponding Author: Pan Yongzhi,Associate Professor,School of Mechanical Engineering,University of Jinan,Jinan 250002,China

相关链接