- 2024-04-18 16:08:57 钛制冷凝器换热管裂纹分析及改进措施

- 2024-03-27 09:19:24 钛列管式换热器钛冷凝器等钛材设备制造的焊接与切割技

在化工生产过程中,冷凝器是一种重要的换热设备,广泛应用于热交换过程中。 然而,由于工艺介质中的杂质、 沉淀物及冷凝结晶等影响,冷凝器管板和换热管容易形成污垢累积,导致传热效率降低、能耗增加、设备运行风险提升。 因此,实时监测冷凝器的性能,并预测污垢的形成和积累程度,对于化工企业提高生产效率、延长设备寿命、降低维护成本具有重要意义。

传统的定期维修策略虽然在一定程度上可以提高生产设备的安全性,但也增加了设备维护费用和时间。 随着信息化水平的提高、多学科融合的智能化技术的发展, 基于复杂系统可靠性、安全性和经济性的考虑,以预测技术为核心的故障预测和健康管理 ( Prognostics and Health Man-agement , PHM ) [1] 策略得到越来越多的重视和应用,

可帮助企业从事后维护、 定期维护转向基于状态监测的预知性维修策略管理模式,进而向改善维修、视情维修发展升级 [2] 。

系统级的 PHM 发展起源于 20 世纪 80 年代的英国,应用于 AH-64 阿帕奇、 UH-60 直升机的健康管理。 在化工过程的生产运行中,生产现场主要的设备诊断方法集中在现场直接监测、 振动检测、噪声检测、无损检测技术、油液分析、应力应变测量 [3] 等。 上述方法主要应用于化工生产过程中动设备的监测与维护,对于静设备管理的重点主要放在设备的腐蚀检测、开裂、形变、断裂等结构损伤类故障 [4] 。为此,对设备故障预测与健康管理系统进行开发与使用,提高现场静设备的性能指标是很有必要的。

对于换热器结垢的影响, TRAFCZYNSKI M等学者将污垢热阻、传热系统等机理模型,应用在原油换热网络的换热器清垢周期优化上 [5] 。 对于聚合物纳米级垢层的污垢热阻对换热性能的影响, SHARMA N 等学者证实了聚合物污垢层与换热温差有强相关关系 [6] 。 SUNDAT S 等学者对多种介质工况的工业场景下管壳式换热器污垢热阻影响,应用数据驱动的方法进行了建模分析,并为结垢预测提供了一类可迁移的深度学习模型 [7] 。

TRAFCZYNSKI M 等对换热器结垢过程的动态响应,随换热器的 PID 换热控制进行了研究,结果证明污垢热阻的变化会对控制参数的优化整定结果有所影响 [8] 。 可见,在工业生产中,换热器结垢对换热生产过程的影响是多方面的。

笔者以生产设备性能监测为目标,设计开发了以聚合反应冷凝器为代表的易结垢类换热器的性能在线监测系统,采用化工过程机理建模的方法,对反应和换热系统进行建模,预测冷凝器的 结 垢 剩 余 使 用 寿 命 ( Remaining Useful Life ,RUL )。 当结垢 RUL 指标达到一定阈值时,可以根据预测结果采取侧线冲洗或维修等措施,以维持冷凝器的性能和效率。 通过现场部署应用,验证了性能监测系统的有效性和实用性,可显著提高化工企业的生产效率,降低运营成本,并延长冷凝器的使用寿命。

1、 设备性能监测系统架构

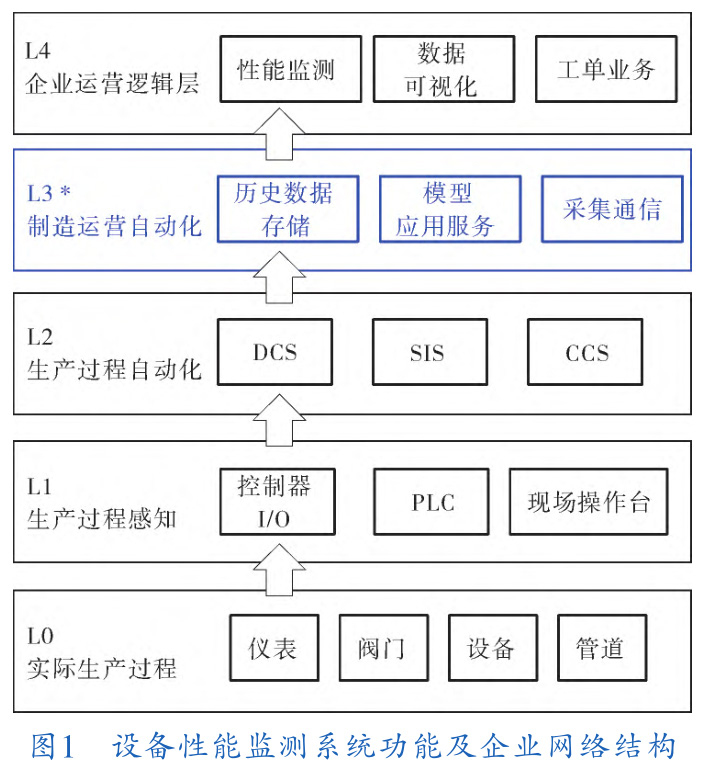

为建立统一的企业级设备性能监测及预测性维修系统(以下简称“系统”),平台的构建严格遵循 ISA — 95 企业系统与控制系统集成国际标准 [9~11] ,将系统部署配置在企业生产运行网络的L3 层( L3 层为设备性能检测服务所在的层级),如图 1 所示。

现场设备所采集的仪表数据通过 DCS , 由系统所包含的数据采集模块基于工业控制网络的标准通信协议传输到系统内。 系统的功能包含了数据采集、实时数据的存储、模型的运算以及 Web服务,功能展示上包含设备状态监测、设备性能监测、人机监测组态画面( HMI )、数据可视化、故障树诊断分析及故障处置业务等。

系统对运行中的聚合反应釜、冷凝器进行实时性能监测,当性能指标出现异常或有明显的低劣化趋势时,及时提醒生产和设备管理人员进行处置。

2 、设备性能监测系统数据与模型

2.1 设备性能监测系统数据与计算逻辑

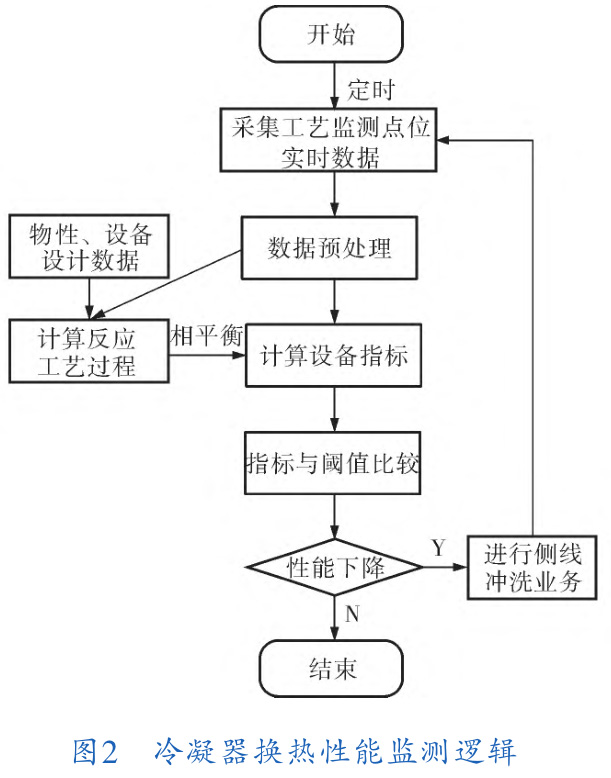

系统在运行状态下对设备性能的监测采用定时触发的调用方式,每一次运算的执行逻辑如图 2 所示。

对于实时监测的换热器运行数据,系统在定时进行的每一个运行周期进行如下逻辑流程:

a. 从 DCS 中采集控制回路的主要运行参数,如温度、压力、流量及采样组分分析结果;

b. 对数据进行预处理, 对时序数据的缺失、噪声信号等数据进行预处理;

c. 对反应进行模型计算,得到实时工况下的物性数据,同时结合设备设计数据、物性和实时采集数据,在预测性维护模型中计算设备重要指标的实时值;

d. 设定阈值,对比指标与阈值的偏差;

e. 当参数超过设定阈值时, 代表着性能下降,即可实现基于机理模型的预警;

f. 触发侧线冲洗等操作业务流程;

g. 再次进行数据采集及处理、计算设备指标

进行对比,确认性能恢复,即可结束流程。

2.2 设备性能监测系统模型计算

系统所应用的流程、反应气相产物的量与组成直接影响到换热负荷的高低。 对于聚合体系的反应产物模拟衡算可以采用链节分析法 [12] ,从而得到气相产物的流量与组分。 采用该方法使得聚合过程的反应符合机理,又得以有效简化,满足在线运行的实时性要求。

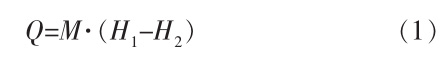

热负荷 Q 可由冷凝器进出口组分的焓值计算:

其中, M 为反应釜气相产物质量流量; H 1 、 H 2分别为冷凝前后的物料焓值,与组分和物料相态有关。

与传热基本方程联立,可求得总传热系数 K :

其中, A 为总换热面积; ΔT LM 为对数平均温差,由换热器两侧进出口温度求得。

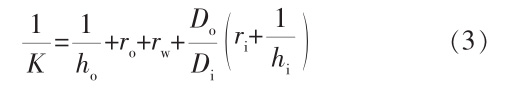

总传热系数与污垢热阻的关系为:

其中, h i 、 h 0为换热管内外两侧的对流传热系数, D i 、 D 0为换热管内外径, ri、 r 0为换热管内外的污垢热阻, r w 为换热管管壁的热阻。

当前实例中采用污垢热阻为健康指标,并将检修清洗前的数值设置为失效阈值,对其拟合剩余使用寿命估计,采用指数退化模型:

其中, h ( t )为健康指标,是时间的函数; φ 为截距项, 是常数; θ 和 β 为决定模型斜率的随机参数, θ 符合对数正态分布, β 符合高斯分布; ε 为随机误差项,服从正态分布,即 ε~N ( 0 , σ 2 ); σ 是一个常数,用来表征退化过程的不确定性。

通过以上计算,即可实现从反应气相物料量的估计到冷凝器污垢热阻的计算,并估计其使用寿命变化的过程,用以指导现场进行清洗等相关业务。

3 、设备性能监测系统应用

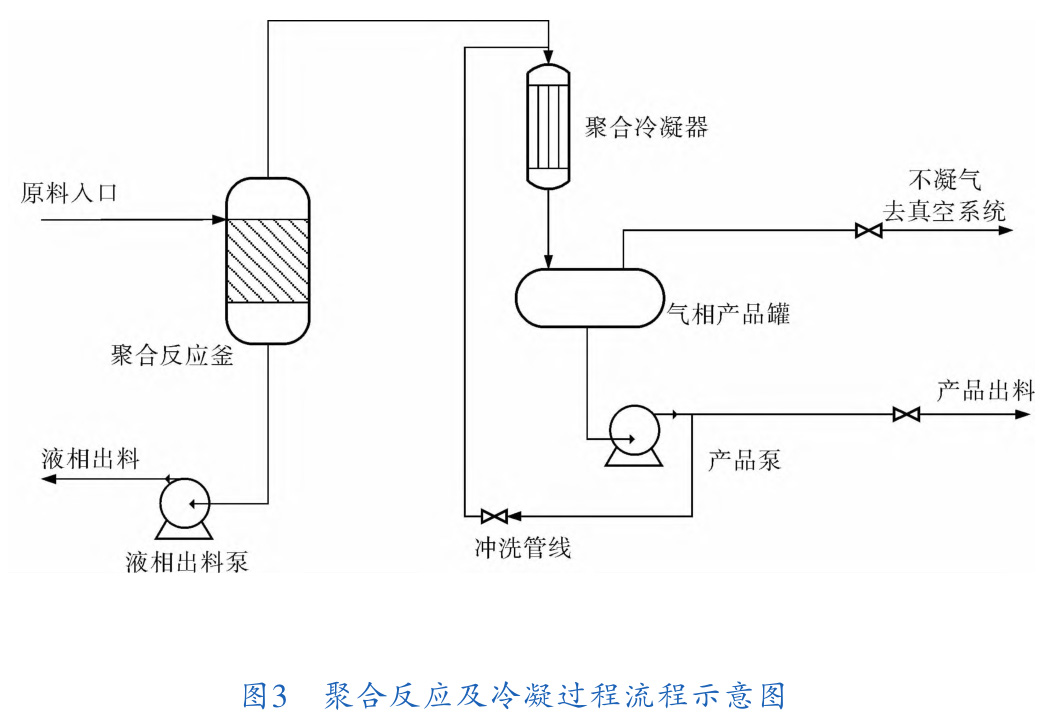

系统所应用的工业生产场景如图 3 所示,为一个聚合反应气相产物冷凝过程,原料通过管线进入到聚合反应釜中,因聚合过程的物料体系复杂,常有共聚物产生,在经过气相管线后,与单体混合进入到冷凝器中,造成换热冷凝器的管侧堵塞。 冷凝后进入气相产品罐,气相冷凝产品经产品泵由管线和阀门送出,气相不凝气经管线和阀门去真空系统,用以控制体系压力。 冲洗线由产品泵送至冷凝器管程入口,由阀门控制冲洗过程的启停。

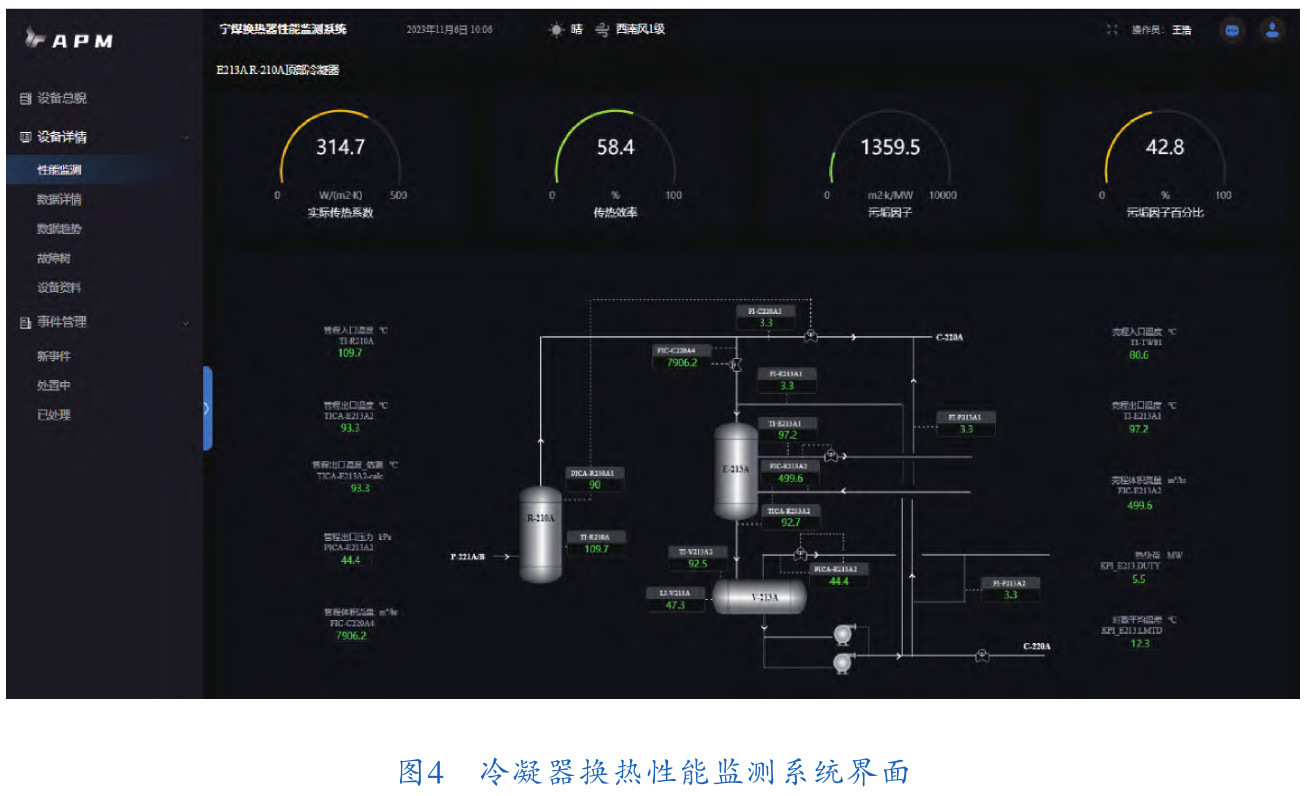

以该聚合反应的冷凝器性能监测为例,将该 过程应用到现场生产,使用效果如图 4 所示。

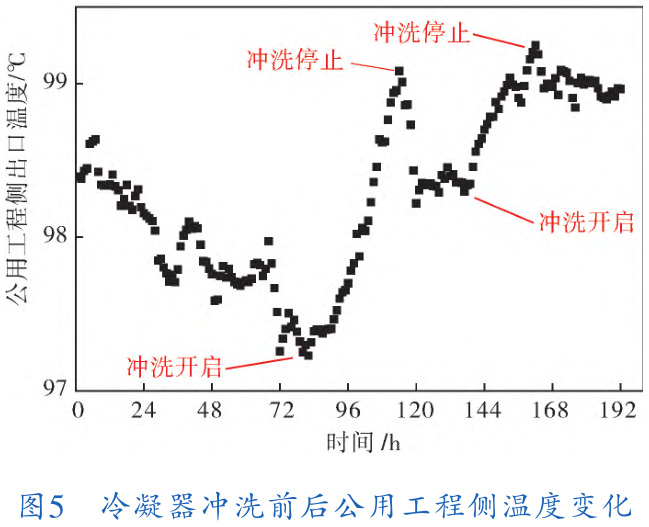

图 5 为聚合反应釜气相冷凝器冲洗前后公用工程侧的温度变化。 随着反应过程中聚合副产物在换热器中的累积,用作降温的公用工程侧温度逐步降低, 这一现象意味着换热器性能的下降。当温度降低到一定程度, 打开侧线冲洗流程,公用工程出口温度会有所回升。 冲洗结束后,温度再次降低,并稳定到所监测时段初始程度,可见仍有部分换热效率提升的空间。 随着进一步的冲洗,公用工程侧温度再次回升,并逐步稳定。 因此,从这一生产现象可以说明该换热器侧线冲洗过程可以在一定程度上减轻管侧结垢所致的换热性能下降,同时说明现场在未进行性能指标定量化监测时,仅能凭借这一现象所累积的生产经验进行业务指导。

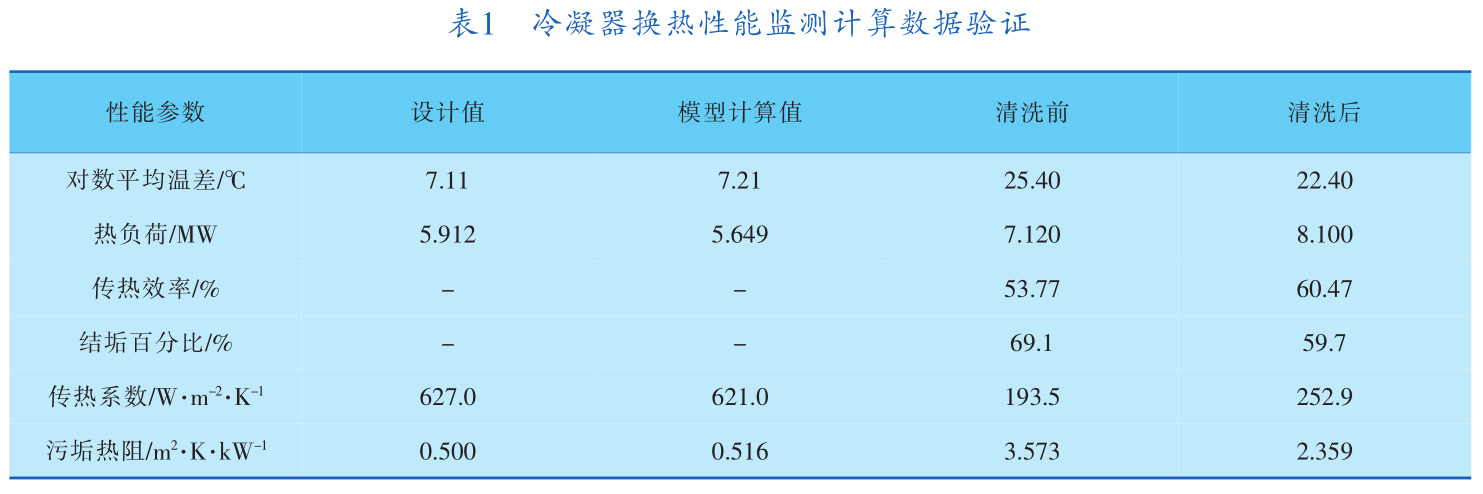

从表 1 的结果可以看出, 模型的计算结果在设计工况下与设计值匹配良好,结合现场的实际运行数据对比可知,现场的结垢情况相比设计工况对换热有较大的影响,而清洗操作可以一定程度上减小污垢热阻, 传热系数也从清洗前的193.5 W/ ( m 2 · K )提升到 252.9 W/ ( m 2 · K )。 该指标更利于现场技术人员对冲洗效果的定量化判断。

图 6 为冷凝换热器结垢累积到一定程度,无法满足换热需求后,大修拆解的现场照片,可以看到在管程的工艺侧有明显的结垢与堵塞。 同时,以此阶段的生产历史数据,作为冷凝器清堵的阈值指标,从而对该冷凝器的剩余使用寿命加以定量预估。

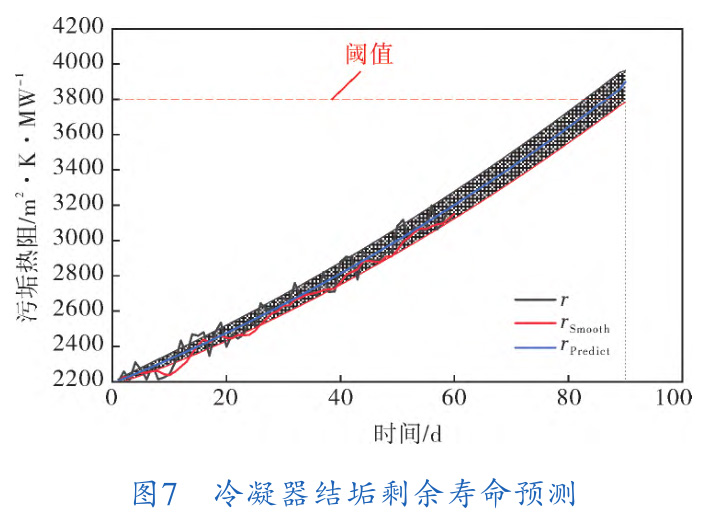

图 7 为以污垢热阻 r 作为健康指标进行剩余使用寿命的估计,对其过去 60 d 的污垢热阻实际数据进行自动计算,分别得到污垢热阻的平滑数据 r Smooth 、指数退化模型数据 r Predict 和置信区间,以当前数据估计, 将在 27 d 后进行冷凝器侧线冲洗业务流程。

4、 结束语

综上所述,为了更好地掌握化工生产过程设备的健康状态,监测设备性能变化的趋势,定量把握设备性能的低劣化程度,基于性能监测的设备管理系统可以在传统的静设备腐蚀与结构损伤的管理手段之外,补充设备运行状态监测和管理的手段和工具。 对于文中所应用的聚合物反应过程气相冷凝器的应用场景,由于聚合产物中存在易结垢组分,因污垢热阻的变化导致换热性能下降。 应用性能监测的在线化系统,可以使现场对于传热性能指标有定量化判断,相较于公用工程侧温度的生产经验,性能指标更利于现场对冲洗效果的判断,同时验证了侧线冲洗流程对换热效果提升有所帮助,最终基于大修前后的历史数据分析,建立了基于性能指标的结垢剩余使用寿命预测模型,帮助指导现场对清堵拆卸周期的管理。

利用现代信息化的软件工程技术,结合化工聚合反应、换热过程计算的模型求解以及剩余寿命预测的方法,帮助现场对清洗业务的时间进行定量化估计, 在现场实际生产中得到了有效应用。 该系统的思路和方法,有利于现场的运行和管理,并值得推广应用到化工连续生产的设备管理和生产运行中。

参 考 文 献

[1] 陈雪峰,訾艳阳 . 智能运维与健康管理[M] . 北京:机械工业出版社, 2008.

[2] 沈庆银,郑水英 . 设备故障诊断[M] . 北京:化学工业出版社, 2006.

[3] 蒋立刚,张成祥 . 现代设备管理、故障诊断及维修技术[M] . 哈尔滨:哈尔滨工程大学出版社, 2010.

[4] 项汉银 . 石油化工企业生产装置设备动力事故及故障案例分析[M] . 北京:中国石化出版社, 2012.

[5] TRAFCZYNSKI M , MARKOWSKI M , URBANIEC K ,et al.Estimation of thermal effects of fouling growth for application in the scheduling of heat exchangers cleaning [J] .Applied Thermal Engineering : Design ,Processes , Equipment , Economics , 2021 , 182 ( 1 ) .DOI:10.1016/ j.applthermaleng.2020.116103.

[6] SHARMAN , KUMARR , SHARMAB , etal.Thermalperf -or mance of fouling - resistant polymer nanocom posite coatings in heat exchangers [J] .International Journal of Heat and Mass Transfer , 2023 , 215.DOI:10.1016/J.IJH EATMASSTRANSFER.2023.124512.

[7] SUNDAT S , RAJAGOPAL M C , ZHAO A Y , et al.Foul-ing modeling and prediction approach for heat ex-changers using deep learning [J] .International Journal of Heat and Mass Transfer , 2020 , 159.DOI:10.1016/j.i-jheatmasstransfer.2020.120112.

[8] TRAFCZYNSKI M , MARKOWSKI M , ALABRUDZIN-SKI S , et al.The influence of fouling on the dynamic be-havior of PID-controlled heat exchangers [J] .Applied Thermal Engineering , 2016 , 109 : 727-738.

[9] ISA.Enterprise-Control System Integration Part 1 : Mod-els and Terminology : ANSI/ISA — 95.00.01 — 2000 [S] .North Carolina , USA : ISA , 2000.

[10] ISA. Enterprise-Control System Integration Part 2 : Ob-ject Model Attributes : ANSI/ISA — 95.00.02 — 2001[S] .North Carolina , USA : ISA , 2001.

[11] ISA.Enterprise-ControlSystemIntegrationPart3 : Activity Models of Manufacturing : ANSI/ISA — 95.00.03 — 2005 [S] .North Carolina , USA : ISA , 2005.

[12] 王健红,施宝昌,魏杰,等 . 自由基聚合反应过程的超实时动态模拟[J] . 化工进展, 1997 , 16 ( 6 ): 36-38.

(收稿日期: 2023-12-01 ,修回日期: 2024-08-05 )

tengyuti.com

腾宇微信二维码