- 2024-03-09 12:32:32 海洋舰船用TC4钛合金材料的性能

- 2024-03-05 21:57:23 激光3D打印工艺对TC4钛合金棒管材料质量的影响

随着航空装备的发展,整体、精密、高性能和轻量化的复杂构件应用越来越广泛,高强度、质轻、耐腐蚀、无磁性、与复合材料相容性好的钛合金逐渐成为先进飞机紧固件材料的首要选择[1-6]。TC4(Ti-6Al-4V)钛合金是20世纪50年代发展起来的一种中等强度的α+β型两相钛合金,含有质量分数为6%的α稳定元素铝和4%的β稳定元素钒[7-8],主要用于制造飞机机身、机翼零件和发动机叶片等,是目前应用最广泛的钛合金[9]。

钛合金的热处理包括退火、固溶处理、时效、消除应力和β相退火等,其中固溶目的是获得可以产生时效强化的亚稳定相,从而获得高强度和高硬度的紧固件[10]。固溶时效工艺参数的选取对强化效果的影响非常重要,其中淬火转移时间(即从固溶处理炉炉门打开或锻件从盐浴槽开始露出到锻件全部浸入淬火介质所经历的时间)长短直接影响固溶效果,从而影响后续时效沉淀强化效果。但目前的研究主要集中于固溶温度和保温时间对TC4钛合金组织和力学性能的影响[11-13],对淬火转移时间的研究较少。因此,本文在对固溶温度及冷却方式研究的基础上,进一步研究了淬火转移时间对TC4钛合金棒显微组织和力学性能的影响,以获得该合金强度与塑性匹配良好的热处理工艺。

1、试验材料与方法

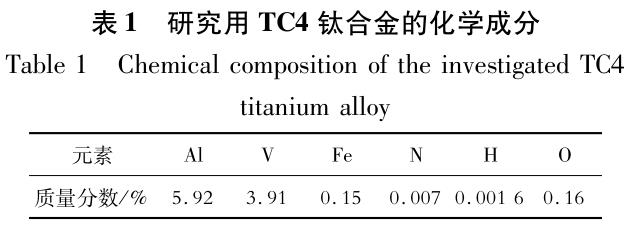

试验材料为航天紧固件用TC4钛合金棒材,经3次真空自耗熔炼得到铸锭,经开坯、锻造、轧制成φ9mm的棒材,其化学成分如表1所示,符合GB/T 3620.1—2016《钛及钛合金加工产品化学成分》的要求。采用连续升温金相法测得TC4钛合金的相变点为(990±5)℃。

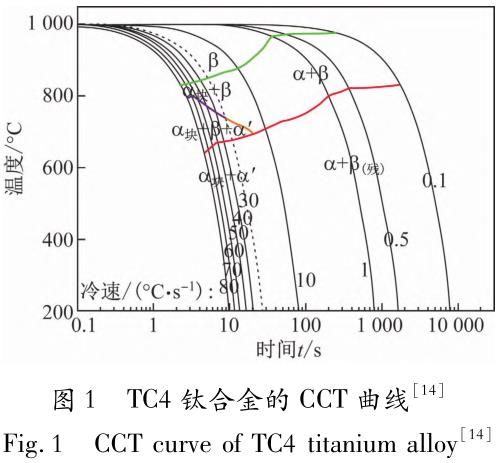

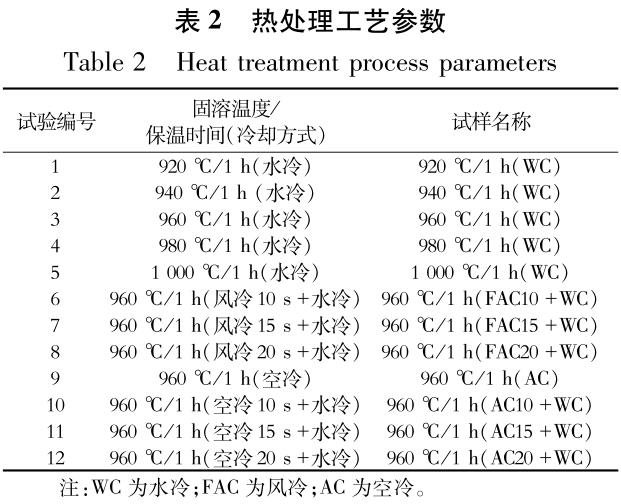

TC4钛合金的连续冷却转变(continuouscoolingtransformation,CCT)曲线[14]如图1所示。可以看到,当冷却速率为30~80℃/s时,合金发生β→α′马氏体转变,α′马氏体可以显著提高强化效果。基于CCT曲线的相变特征,可通过两种冷却方式获得α′马氏体:第1种是降低高温阶段的冷却速率,当冷却时间为20s时,TC4钛合金的入水温度应高于850℃;第2种是提高高温阶段的冷却速率,当冷却时间为10~20s时,TC4钛合金的入水温度应低于650℃。但由于实际生产条件的限制,第1种方案无法实现,本文采用第2种方案,即采用马弗炉进行固溶处理,研究固溶温度、冷却方式及淬火转移时间对合金组织和性能的影响。具体热处理制度如表2所示,其中风冷10、15、20s表示用风冷装置吹10、15、20s后水冷,空冷10、15、20s表示在空气中静置冷却10、15、20s后水冷。

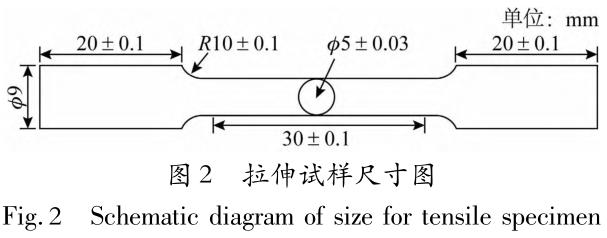

热处理后的试样经过研磨、抛光后,采用体积比为1∶3∶7的HF+HNO3+H2O溶液腐蚀15~20s,然后用金相显微镜及扫描电子显微镜观察试样的显微组织。将热处理后的TC4钛合金棒加工成拉伸试样,尺寸为φ9mm×90mm,平行段直径为30mm,如图2所示,采用万能拉伸试验机按GB/T 228—2002《金属材料室温拉伸试验方法》测试其力学性能。

2、试验结果与分析

2.1固溶温度对TC4钛合金组织与性能的影响

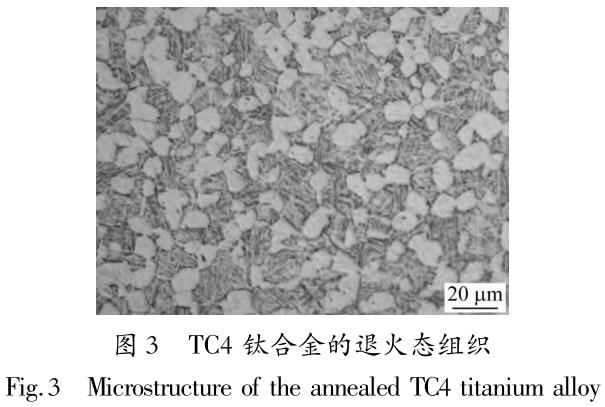

TC4钛合金的退火态组织由初生等轴α相和β转变组织组成,如图3所示。

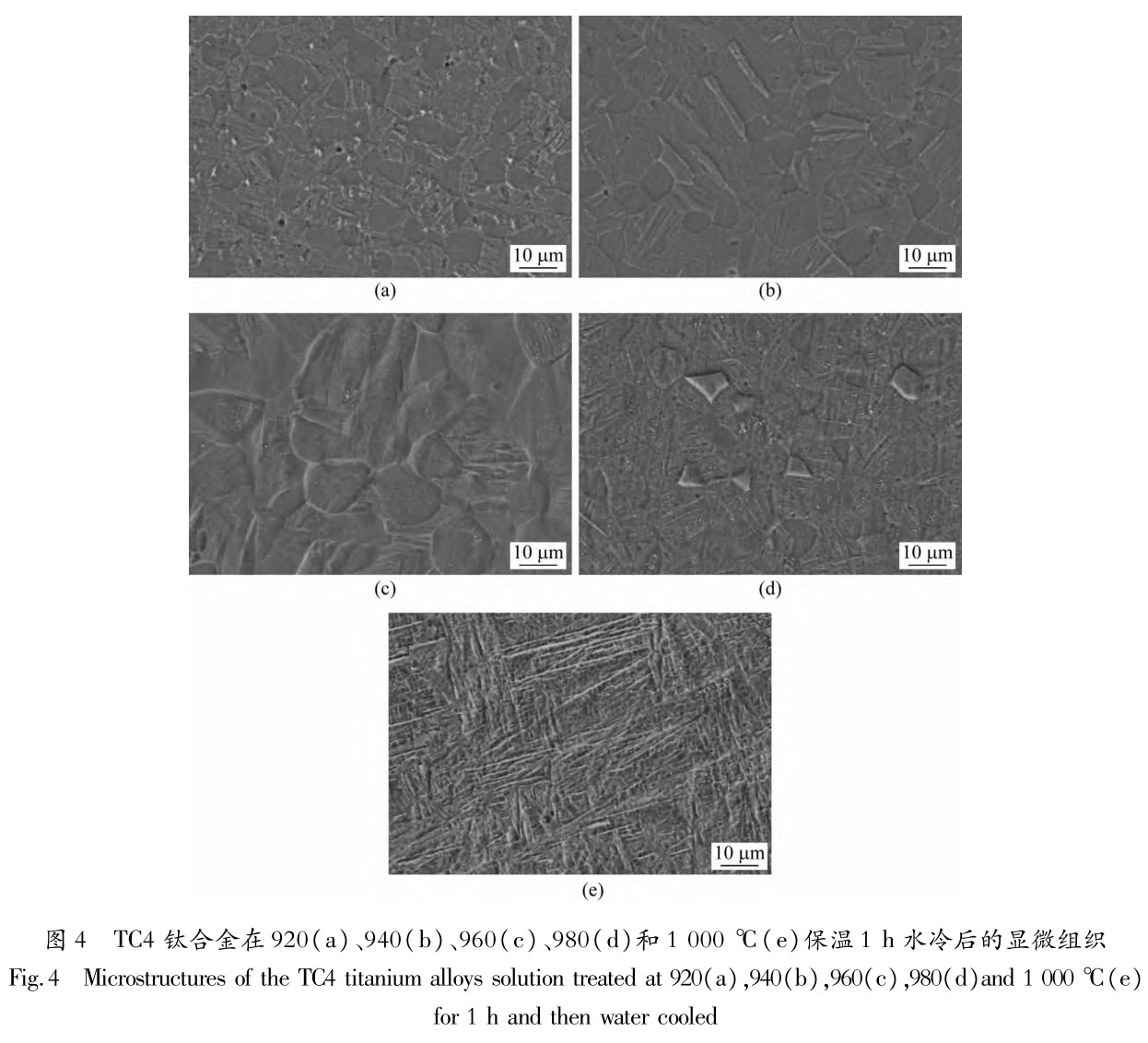

图4为TC4钛合金在不同温度固溶处理1h水冷后的显微组织,是一种包括初生等轴α相和细针状α′相的两相组织。随着两相区固溶温度的升高,合金中初生等轴α相含量逐渐减少,1000℃时初生等轴α相完全消失。但不同温度固溶处理的合金中等轴α相的尺寸变化不大。另外,随着固溶温度的升高,细针状α′相含量增加,说明更多的α相逐渐溶解转变为β相,使得高温平衡状态下初生等轴α相含量逐渐减少,β相含量逐渐增加,从而在水冷过程中产生更多的α′马氏体。

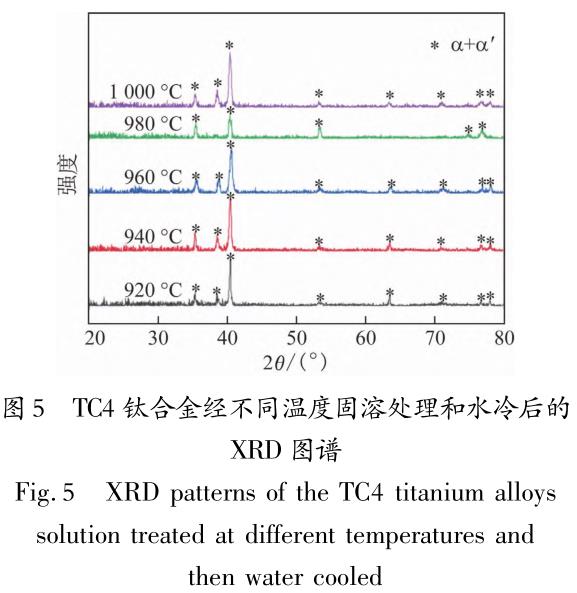

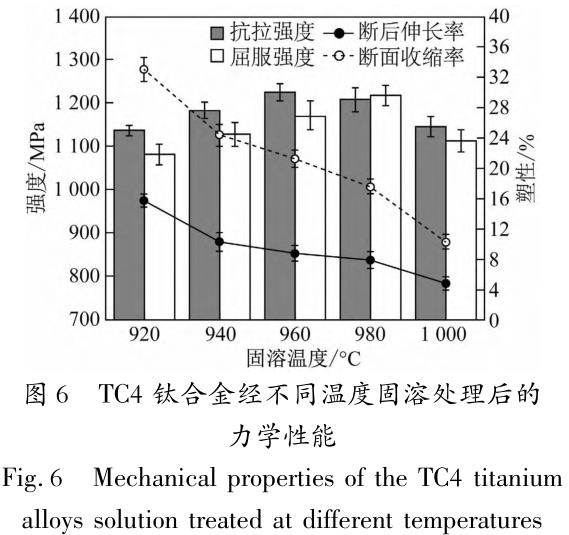

图5为TC4钛合金在不同温度固溶处理和水冷后的XRD图谱。可见合金组织中没有β相,只有α相和α′相衍射峰。这是由于合金在固溶处理过程中α相逐渐转变为β相,在随后的水冷过程中,由于水冷速较快,β相完全转变为α′相。不同温度固溶处理的TC4钛合金的力学性能如图6所示。可以看出,随着两相区固溶温度的升高,合金的抗拉强度和屈服强度提高,断面收缩率和断后伸长率显著降低。960℃固溶处理的合金强度及塑性达到良好匹配。但当固溶温度高于β相转变点时,合金的强度和塑性均下降。这是因为在单相区固溶,高温下仅存在β相,水冷后形成尺寸粗大的α′马氏体,粗大的α′马氏体板条无法协调变形,导致材料的塑性变形阶段缩短[15],强度和塑性下降。TC4钛合金固溶处理后的力学性能与初生等轴α相和针状α′相含量有一定对应关系。等轴α相含量越高,塑性越好;针状α′相含量越高,强度越高[16]。

2.2冷却方式对TC4钛合金组织与性能的影响

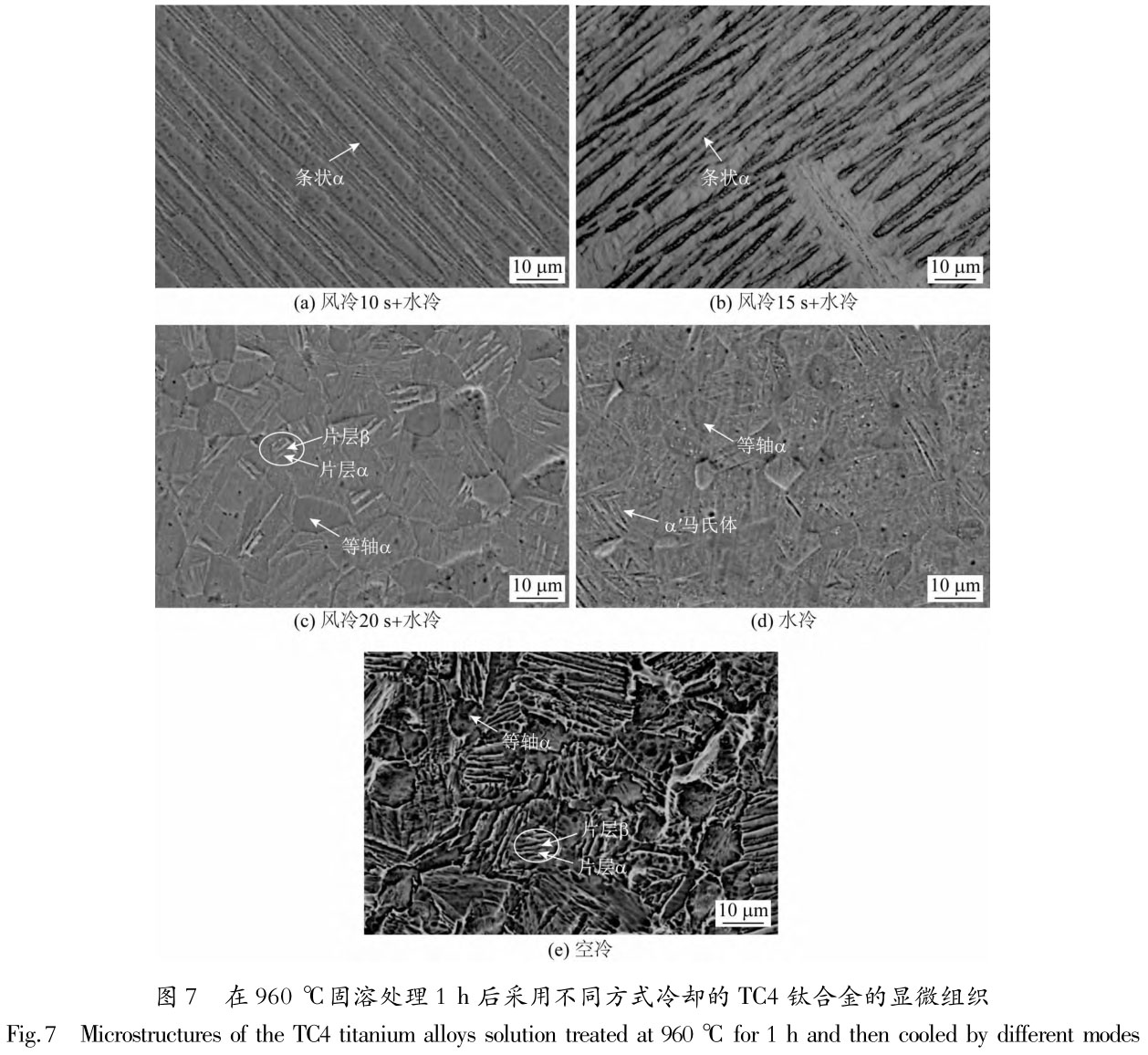

图7为TC4钛合金在960℃固溶处理1h后分别风冷+水冷、水冷和空冷后的显微组织。从图7(a,b)可见,风冷10s+水冷和风冷15s+水冷合金的组织差别不大,均由条状α相和针状α′马氏体组成,前者针状α′马氏体的含量高于后者;当风冷时间延长至20s时(图7(c)),α相形貌转变为等轴状,并出现了次生片层α相和片层β相,其晶粒尺寸比风冷10和15s合金的都大。

这是由于风冷时间越长,试样入水越晚,故风冷时间长的冷速较慢,在冷却过程中原子有充足的时间扩散,有利于次生α相的形核和长大。从图7(d)可以看到,水冷合金的组织由初生等轴α相及细针状α′相组成,即保留了高温β相,也发生了马氏体相变,β相转变为不稳定的α′相和α″相,为后续时效析出提供了良好的组织[17]。从图7(e)可见,空冷合金的组织为初生等轴α相以及片层α相和片层β相。这是由于空冷速率较慢,合金元素充分扩散,高温β相发生转变,使次生α相在初生α相和β相界面形核,向β相晶内生长,形成了片层α相和β相交替的β转变组织。

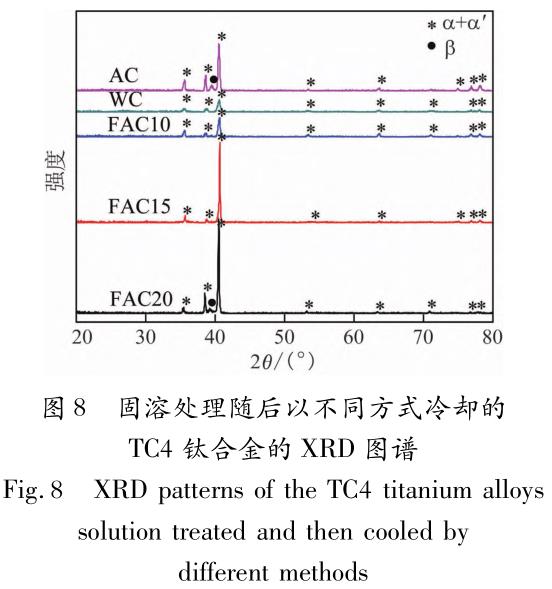

图8为不同方式冷却的TC4钛合金的XRD图谱。从图8可知,风冷20s+水冷和空冷的合金均有α-Ti和β-Ti衍射峰,而风冷10s+水冷、风冷15s+水冷以及水冷的合金没有β-Ti衍射峰。

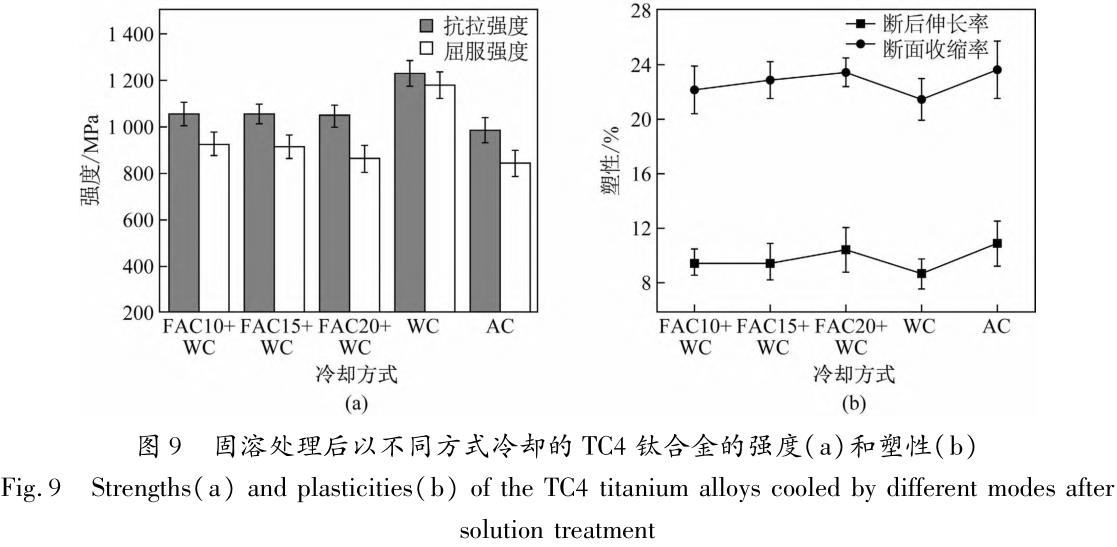

图9为固溶处理后以不同方式冷却的TC4钛合金的力学性能。可见随着风冷时间的延长,合金强度整体呈下降趋势,风冷10和15s的合金塑性比风冷20s合金的略低。这是由于风冷20s的合金含有初生等轴α相,其可开动的滑移系较多,在变形过程中,滑移首先在α晶粒内开动,α晶粒越多开动的滑移系越多,塑性越好。但上述3个风冷+水冷合金的强度和塑性均低于水冷合金,这与水冷形成的初生等轴α相及细针状α′相的含量有关,初生等轴α相含量越多,塑性越好;细针状α′相含量越多,强度越高。因此,水冷合金的力学性能最佳,若实际工艺达不到直接水冷的要求,可以选用风冷15s+水冷的冷却方式。

2.3空冷条件下淬火转移时间对TC4钛合金组织与性能的影响

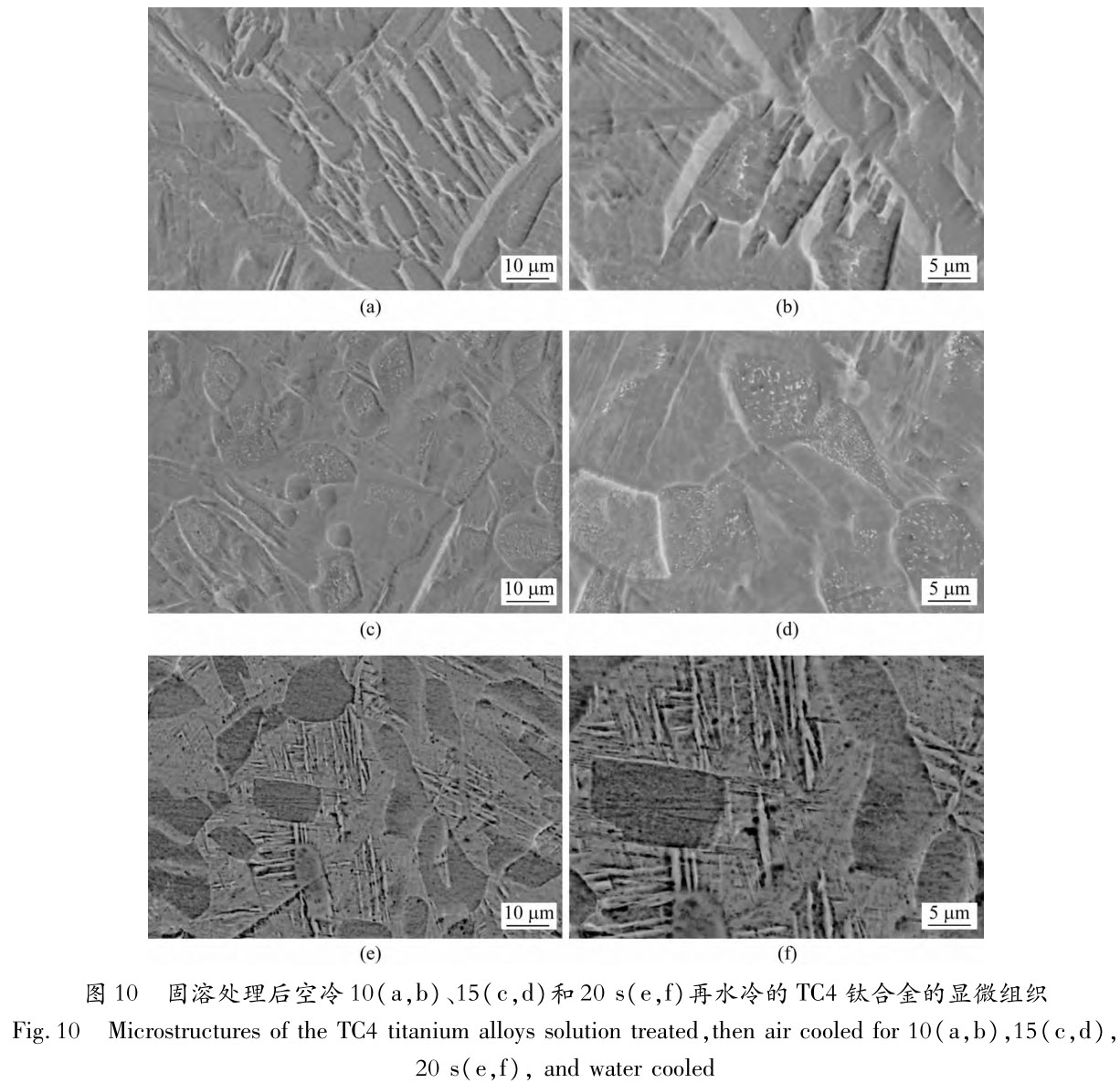

图10为在960℃固溶处理1h后分别空冷10、15、20s再水冷的TC4钛合金的显微组织。从图10(a,b)可以看出,空冷10s的合金组织由条状α相和α′马氏体组成。由于水冷速率较快,原子扩散不充分,高温β相在冷却过程中发生了马氏体相变,生成了亚稳态的α′马氏体。由图10(a)可以看出,相对细小的α′相分布在板条α相之间。随着空冷时间进一步延长至15和20s,条状α相逐渐转变为等轴α相。由图10(b,d)可以看出,空冷15s的合金中α′马氏体含量较空冷10s的合金的少。这主要是由于空冷时间延长,马氏体转变开始温度Ms降低,导致β相转变不完全,α′马氏体含量减少[18]。

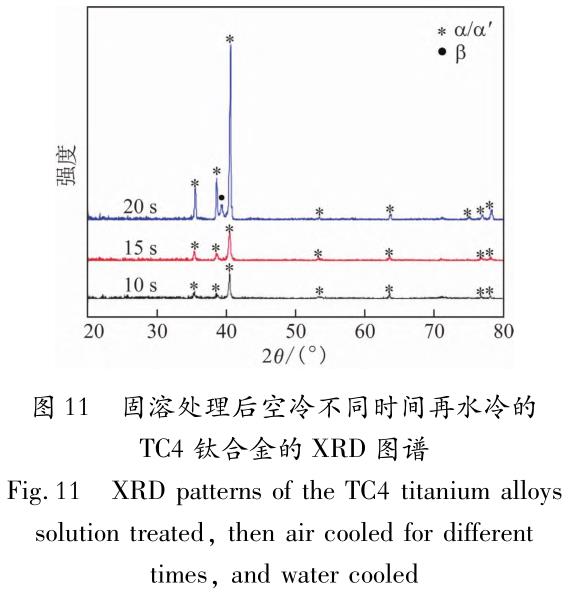

空冷20s的合金组织与空冷10和15s的合金相差较大,结合图11空冷不同时间的TC4钛合金的XRD图谱可知,空冷20s的合金没有α′马氏体。这主要是由于随着空冷时间的延长,冷却速率降低,高温β相中的合金元素在冷却过程中发生扩散型转变,造成次生α相在初生α与β相界面形核并向晶内长大,形成片层α和β相组织。另外α′马氏体是在较快的冷却速率下形成的,由于空冷时间的延长,冷却速率降低,因此空冷20s的合金没有形成α′马氏体。在空冷+水冷条件下,空冷不同时间的TC4钛合金的XRD图谱如图11所示。可以看到,空冷10和15s的合金没有β-Ti衍射峰,空冷20s的合金组织由α相与β相构成。

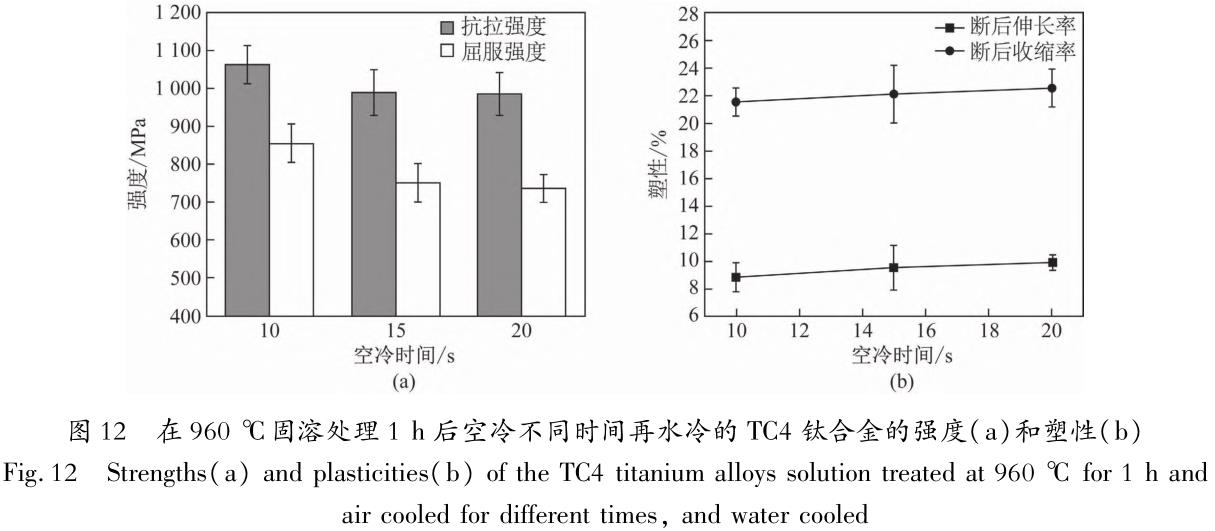

图12为在960℃固溶处理1h后分别空冷10、15、20s再水冷的TC4钛合金的力学性能。从图12可以看出:随着空冷时间的延长,合金的抗拉强度和屈服强度均下降。这是因为随着空冷时间的延长,β相向稳定α相的转变更充分,而亚稳定β相、α′相和α″相含量减少[19],导致强度下降;另一方面,空冷15s合金的初生等轴α相尺寸最大,其次是空冷20、10s的合金。晶粒尺寸越大,可以开动的滑移系越多,合金塑性越好,但变形协调性变差,塑性降低[20]。这两方面的综合作用导致空冷20s合金的塑性最好,空冷10s的合金塑性最差。综合考虑,空冷时间为10s的TC4钛合金强度最高,且α′相含量最多,有利于后续时效过程沉淀相的析出。

3、分析与讨论

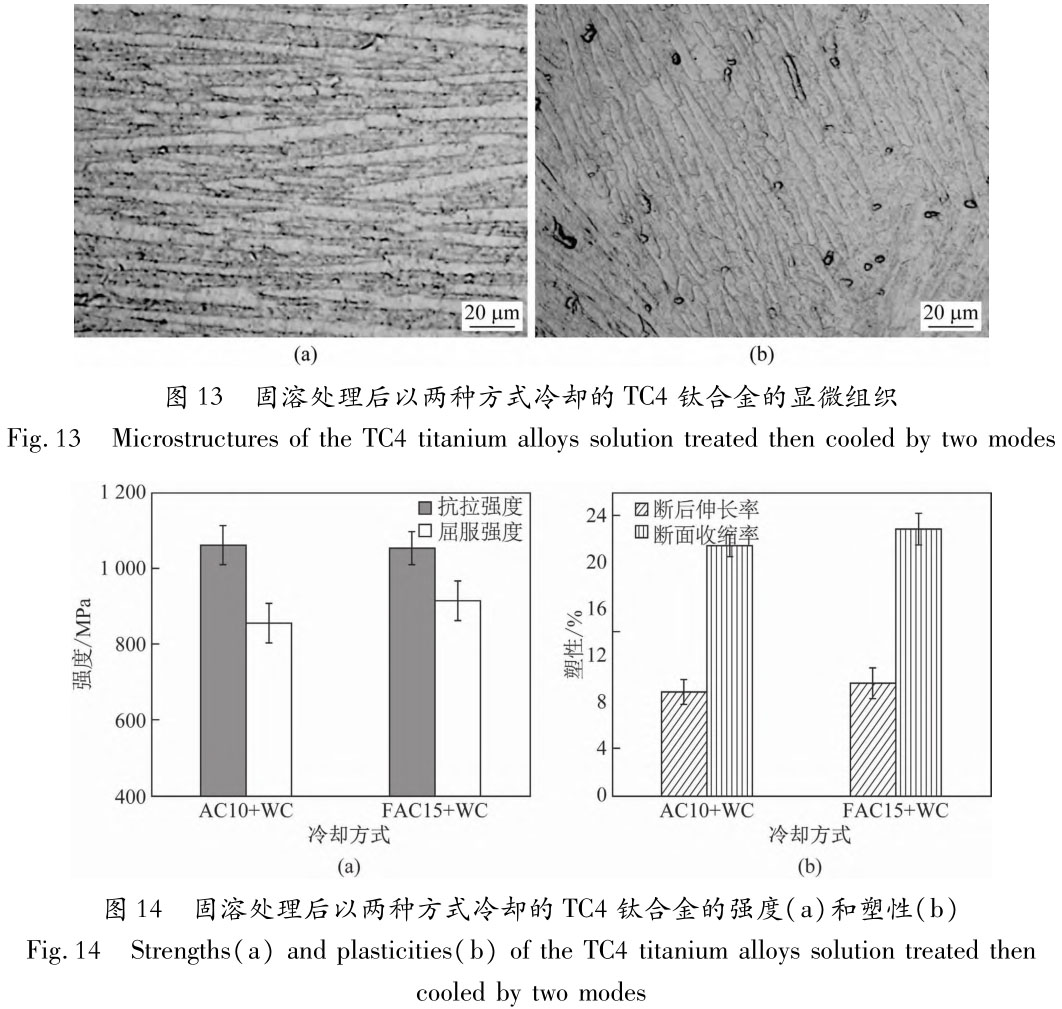

TC4钛合金在稳定状态下含有少量β相,而钒属于β同晶型元素,使合金能热处理强化,因此与单相区固溶相比,两相区固溶TC4钛合金的强度明显提升。淬火转移速度对TC4钛合金强度的影响较大[18]。GB/T 23605—2020《钛合金β转变温度测定方法》要求淬火转移时间不超过10s,然而在实际生产中由于设备原因通常会超过10s,影响钛合金的组织和性能。本文研究的风冷+水冷方式有效延长了淬火转移时间,使风冷条件下淬火转移时间为15s的合金与空冷条件下淬火转移时间为10s的合金获得了相近的组织与性能。图13和图14分别为以两种方式冷却的TC4钛合金的显微组织和力学性能。从图13可见,空冷10s+水冷与风冷15s+水冷合金的α相均呈条状,但后者晶粒更细小;从图14可见,两种方式冷却的合金强度接近,但风冷15s+水冷的合金的断后伸长率和断面延伸率较空冷10s+水冷的合金略高。这是由于风冷15s+水冷的合金α相的晶粒尺寸较空冷10s+水冷的合金小,晶粒尺寸越小,晶界面积越大,而晶界可以有效阻碍滑移,从而导致合金的变形协调性变差,塑性降低。由于设备等硬件条件的限制,实际生产中难以达到淬火转移时间不超过10s的要求,因此可以考虑采用风冷15s+水冷的方式,也可以获得强度和塑性匹配良好的TC4钛合金。

4、结论

(1)随着两相区固溶温度的升高,TC4钛合金中初生等轴α相含量逐渐减少,细针状α′相含量增加;合金的抗拉强度和屈服强度提高,但断面收缩率和断后伸长率显著降低,960℃固溶处理的合金强度及塑性达到良好匹配。

(2)TC4钛合金固溶处理后的冷却方式决定其相组成:α+β两相区固溶后空冷组织由等轴α相和片层α相及β相组成;水冷组织由等轴α相和α′马氏体组成;风冷10、15s+水冷组织由条状α相和晶界针状α′马氏体组成;风冷20s+水冷组织为等轴α相、次生片层α相和片层β相;空冷10s+水冷组织由条状α相和α′马氏体构成;空冷15s+水冷组织由等轴α相和α′马氏体构成;空冷20s+水冷组织由等轴α相和片层α相及β相构成。

(3)固溶处理后水冷的TC4钛合金力学性能最佳,若实际工艺达不到直接水冷的要求,可采用风冷15s+水冷的冷却方式。

参考文献

[1]赵永庆,辛社伟,陈永楠,等.新型合金材料-钛合金[M].北京:中国铁道出版社,2017.

[2]吴全兴.钛合金在航空产业中的应用及加工方法[J].钛工业进展,2013,30(3):42-43.

[3]师俊峰,韩珍梅.航空紧固件钛合金材料的应用现状[J].机械管理开发,2020,35(5):258-259.

[4]张庆玲,王庆如,李兴无.航空用钛合金紧固件选材分析[J].材料工程,2007,35(1):11-14.

[5]张云龙,李若琳.层叠烧结制备多孔钛合金及生物相容性研究[J].上海金属,2023,45(1):20-25.

[6]赵佩文,程晓英,汪犁,等.冷轧变形对Ti425钛合金耐蚀性能的影响[J].上海金属,2022,44(3):21-27.

[7]黄正阳,郭子静,文光平,等.不同工艺退火后TC4合金的力学性能[J].金属热处理,2015,40(9):175-179.

[8]季亚娟,李赞,陶军,等.试样状态对线性摩擦焊接头组织及性能的影响[J].焊接,2021(1):56-60.

[9]汪建林.高强钛合金的发展现状[J].上海金属,1987,9(2):50-58.

[10]张树启.紧固件用高强度钛合金的发展[J].钛工业进展,1998,15(5):1-3.

[11]刘星星,严彪,唐人剑,等.TC6钛合金的淬火相变及时效研究[J].上海金属,2008,30(1):12-14.

[12]许世娇,权纯逸,杨垫.固溶温度和时效处理对TC4显微组织和硬度的影响[J].科技前沿,2021,27(12):13-15.

[13]刘婉颖,朱毅科,林元华,等.热处理对TC4钛合金显微组织和力学性能的影响[J].材料导报,2013,27(9):108-111.

[14]邹海贝.TC4钛合金热处理强化工艺及相变行为研究[D].秦皇岛:燕山大学,2019.

[15]李旭敏.固溶处理对TC4钛合金组织和力学性能影响研究[D].南京:东南大学,2019.

[16]辛社伟,赵永庆.关于钛合金热处理和析出相的讨论[J].金属热处理,2006,31(9):34-37.

[17]CHENYY,DUZX,XIAOSL,etal.Effectofagingheattreatmentonmicrostructureandtensilepropertiesofanewβhighstrengthtitaniumalloy[J].JournalofAlloysand Compounds,2014,586:588-592.

[18]樊开伦,刘文成,刘勇德,等.固溶转移时间对TC4钛合金强度的影响研究[J].中国科技纵横,2020(12):79-84.

[19]任驰强,丁一明,李佳佳,等.固溶-时效对TC4钛合金显微组织和力学性能的影响[J].湖南有色金属,2022,38(2):44-46,55.

[20]谭玉全.热处理对TC4钛合金组织、性能的影响及残余应力消除方法的研究[D].重庆:重庆大学,2016.

tengyuti.com

腾宇微信二维码