- 2024-03-14 23:33:44 球形钛合金粉末制备技术及航空增材制造应用研究进展

增材制造技术(AdditiveManufacturing,AM)又称3D打印技术(3Dprinting),基于3D数字模型,通常以粉末状金属或塑料等可黏合材质为原料,采用逐层叠加的形式完成零件制造,即“分层制造,逐层叠加”[1-5]。具有精准度高、设计交付周期短、材料利用率高、自动化程度高等特点,适合复杂件形状结构件成形制造,是颠覆传统制造如铸造、锻造、挤压、焊接、车削等加工方式,实现生产制造自动化、智能化的新型制造技术[6-8]。

钛合金具有质轻、比强度高、硬度高、耐腐蚀性好、热膨胀系数小、生物相容性好等优异性能,受到航空航天、船舶制造、汽车制造、生物医疗等领域研究者的青睐[9-10]。以航空领域应用为例,在美国第四代机F22中,钛合金作为飞机发动机风扇、压气机轮盘和叶片等结构材料,用量高达41%,是名副其实的“太空金属”[11]。据不完全统计,以Ti6Al4V为代表的钛合金在金属3D打印中占比超过26%,每年仅生物医用植入体消耗的钛及钛合金制品即接近千吨[12-15]。

1、3D打印用钛合金粉末性能要求

作为钛合金3D打印的关键性原材料,高品质钛合金粉末是保证钛合金打印件性能优良的基础[16]。随着3D打印技术的不断发展,对钛合金粉末粒度、化学成分、流动性、空心粉率、松装密度等提出了相对严苛的要求。

1.1粉末粒度

粉末粒度,即粉末颗粒的尺寸大小,是决定3D打印粉末层厚度的最主要原因。打印时,粉末通过吸收能量发生熔化完成烧结成形,细颗粒粉末拥有更大的比表面积,打印时烧结驱动力更充足,成形质量更好。但细粉占比过高时,容易在打印过程被能量束击溃,发生“球化现象”,影响下层粉末的成形质量。同时,细粒度粉末更容易受到静电、分子引力等作用发生团聚结块,影响粉末输送稳定性[17]。

粉末粒度过粗则容易导致粉层过厚,进而发生打印层间融合不佳现象甚至产生气孔。所以,将粗细粉末颗粒按一定的比例级配混合,选择适宜的粒度区间进行打印才能得到良好的成形效果。根据金属3D打印能量源的不同,粉末粒度一般有不同的要求。高品质钛合金粉末3D打印应用一般集中在选区激光熔覆技术,该工艺一般要求粉末颗粒粒度为10~53μm。其他类主流的钛合金3D打印要求为:电子束选区熔化技术要求粉末粒度为45~106μm,激光同轴送粉技术要求粉末粒度为75~250μm。

1.2化学成分

3D打印用钛合金粉末的化学成分除主元素Ti、Al、V、Mo、Zr等外,一般还包括杂质元素Fe、Si、C、N、H、O等[18]。杂质元素来源包括原材料如海绵钛、中间合金及粉末生产过程,环境引入的SiO2、Al2O3、硅酸盐等非金属及陶瓷夹杂,以及粉末产品生产及后处理、运输、贮存等过程表面接触吸附的氧、氮及水蒸气等。

金属粉末的纯净度直接影响到3D打印的成形质量,通常杂质元素会在打印过程与钛合金发生反应,还可能引发熔化不均,形成制件内部缺陷。粉末中的夹杂物会提高颗粒硬度,降低粉末成形性能,对材料韧性造成不良影响。O、N元素常作为杂质元素被重点控制,由于O元素与钛亲和力较高,在钛合金粉末打印过程中,容易受环境等因素影响不断发生增氧,导致打印件塑性降低,发生开裂的风险提高,所以氧元素常被作为杂质元素进行严格控制。含氧量较高时,还会降低润湿性甚至发生球化现象,降低制件的致密度和成形质量。N元素一般作为间隙元素存在钛合金中,适当提高N元素含量对制件强化效果明显。但高温下N与Ti会生成脆而硬的TiN相,使得制件塑性劣化,所以打印过程需要严控氛围中的杂质元素含量[19]。

1.3粉末流动性

粉末流动性直接影响成形过程中铺粉均匀性及送粉过程稳定性,具有高流动性的粉末,材料利用率也更高。粉末流动性不佳时,容易造成扫描区熔化量不均,影响到成形件的内部结构及表面尺寸精度,一般粉末球形度越高,则流动性越好,越利于打印成形过程铺粉或送粉的顺利进行。粉末形貌是影响流动性的决定性因素,且粉末形貌与制备方法密切相关,传统机械破碎法所得粉末多为不规则异形粉,电解法制备粉末多为树枝状,而雾化法制备粉末多为球状或近球状[20]。

1.4空心粉率

空心粉率为打印粉末中的空心粉颗粒数量占粉末颗粒总数量的比例,目前空心粉率检测方法主要包括金相法及工业CT扫描法。空心粉是一种由制备工艺产生的气孔缺陷,会导致零件致密性及烧结区结合强度降低,并最终影响到产品的疲劳强度及使用寿命[21]。在制件打印成形过程中,钛合金粉末原材料中的空心粉及内部裹挟的氩气无法完全消除或逃逸,从而遗传在其制品内部,进而影响其制品的力学性能,且该类缺陷即使通过热等静压处理也无法完全消除。

1.5松装密度

粉末松装密度是指粉末在自然状态下堆积时单位体积的粉末质量,一般作为参考值表征粉末在补给过程中的堆垛密实程度,常通过漏斗法进行检测。提高粉末的松装密度,利于制件致密化、提高成形质量和结合强度,且增大松装密度更利于粉末流动性提高。粉末粒度、形貌、空心粉率、水含量等共同影响粉末松装密度,一般球形度更高的粉末产品,自然堆垛时粉末间隙更小,松装密度更高。此外,当期望制件获得较高致密度时,应选用具备双峰分布特点的粉末,这是由于该类粉末粒度分布宽,粗细颗粒相互填充,提高了松装密度从而提高致密度[22]。

2、3D打印用钛合金粉末制备技术

近年来,随着3D打印技术的快速发展,高球形度、良好流动性、高纯净度、空心粉占比低等粉末特性,成为钛及钛合金3D打印用粉末原材料的重要技术指标[23-24]。目前,3D打印领域中以Ti6Al4V为代表的钛合金粉末制备技术,主要包括电极感应熔炼惰性气体雾化(EIGA)、等离子旋转电极离心雾化制粉(PREP)、等离子球化制粉(PS)及等离子雾化制粉(PA),其中,EIGA法及PREP法是目前3D打印领域高品质钛合金粉末工业化应用的最主要制备方法[25-26]。

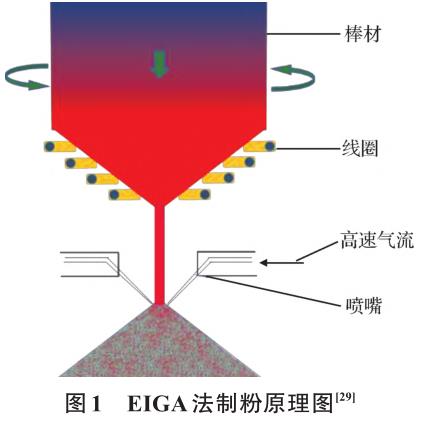

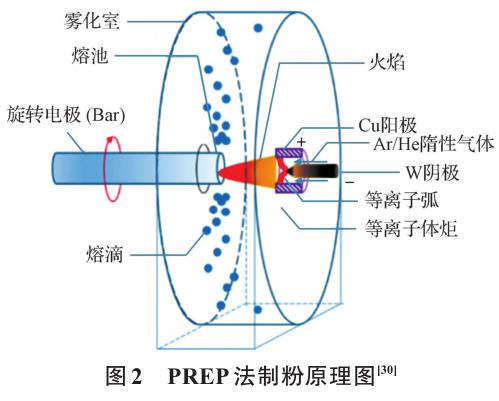

气雾化法制粉采用高速惰性气体冲击熔融金属液流,从而形成细小的金属液滴并凝固成粉末颗粒。早期气雾化法制粉主要为真空感应熔炼气雾化法(VIGA法),制粉时采用坩埚加热金属原材料得到熔融液体,并以高速惰性气流冲击坩埚底部流出的熔融金属液流,最终液流被冲击破碎成细小液滴,并在表面分子张力作用下冷凝球化为固体颗粒。但因制粉过程容易受到熔炼坩埚污染,不适合高活性、高纯净球形钛粉生产,钛合金粉末制备逐渐被无坩埚雾化技术替代[27]。EIGA工艺为气雾化法制备钛合金粉末的典型代表,制粉时电极棒缓慢旋转并逐渐降低靠近环形感应线圈中加热熔化,熔滴落入气体雾化喷嘴系统,利用高压惰性气体实现雾化。EIGA法制粉时气流动能转换为熔融液滴的表面能,液滴在表面能的驱动下球化成粉末颗粒。

PREP制粉技术则是棒料经高速旋转的传动轴带动,形成较大的离心力,同时棒料一端在高温电弧作用下熔化形成熔融金属液膜,液膜边缘在离心力的作用下沿切线方向上分散成小液滴,最终在表面张力作用下凝固球化成粉末[28]。EIGA及PREP粉末制备原理如图1及图2所示。

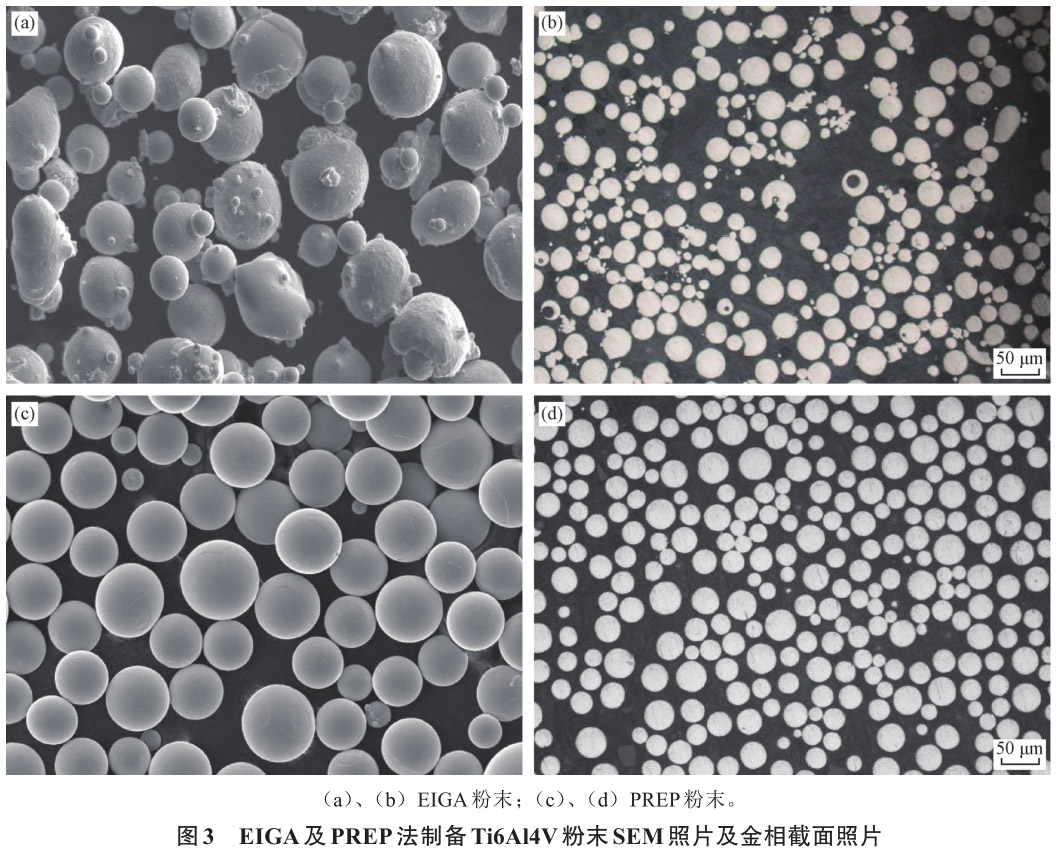

图3为EIGA及PREP法制备的Ti6Al4V合金粉末SEM及金相截面照片,由图可知,EIGA粉中存在较多形状不规则的异形颗粒,且相互粘连的粉末占比较高,大尺寸颗粒表面粘附有较多卫星颗粒,其金相截面照片表明,粉末中存在较多空心粉。PREP粉末则为良好球形颗粒,粉末相互独立且趋于完美球形,粉末表面光滑,其金相截面照片表明,粉末中基本无空心粉颗粒,致密化度较高。目前,PREP粉末被认为是3D打印用钛合金粉末的最理想制备方法。目前,受限于制粉设备转速,PREP制粉时15~53μm段粉末成品率较低(一般不足30%),相比于EIGA法制备粉末,成本相对较高。

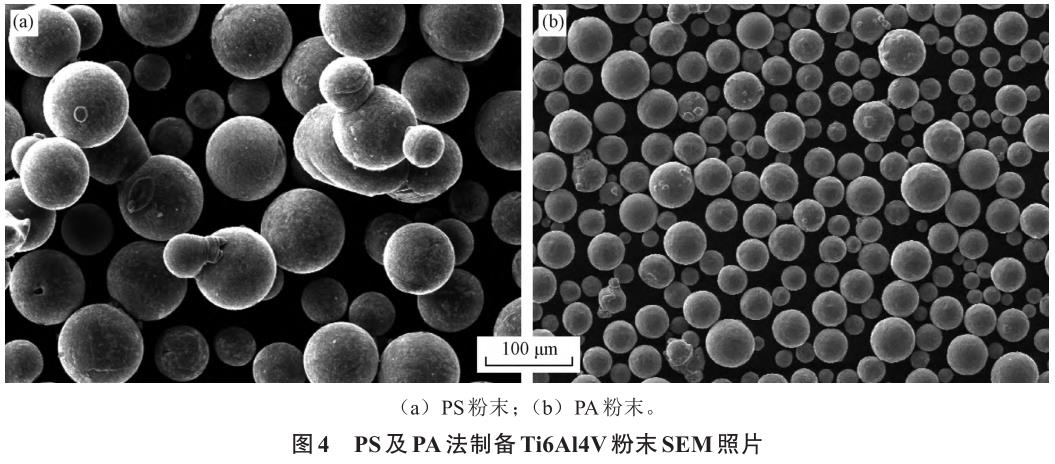

除EIGA粉及PREP粉外,适于3D打印技术应用的钛合金粉末制备方法主要包括PS及PA法[31-32]。

PS技术一般以非球形的氢化脱氢合金钛合金粉末为原料,经气流送入等离子火焰中融化成液滴,在液滴表面张力作用下凝固球化成球形颗粒。一般情况下,PS制粉一次球化率接近80%,粉末颗粒需经过筛选及第二次球化处理,故而其O、N等气体元素增量问题通常难以解决,同时粉体存在一定的粘连现象,粉体洁净度较差。PA法一般以丝材为原材料,丝材在等离子射流作用下熔化成超细液滴,再进入雾化室中冷却凝固成超细粉末,但由于原材料为丝材,所以提高了加工成本。PA法制粉技术由加拿大AP&C公司开发设计,现AP&C已成为世界上最大的3D打印球形钛合金粉末产地之一,其生产粉末畅销全球。国内因受专利封锁及技术垄断,关于PA法制粉鲜有报道,研究进展相对缓慢。PA法制备粉末是仅次于PREP粉末球形度最好的粉末,其SEM照片表明,粉末基本为良好球形,表面光滑,仅有极少数卫星粘连。PS及PA法制备Ti6Al4V粉末SEM照片如图4所示。

3、PREP与EIGA技术制备粉末对比

3.1PREP法与EIGA法制粉工艺技术对比

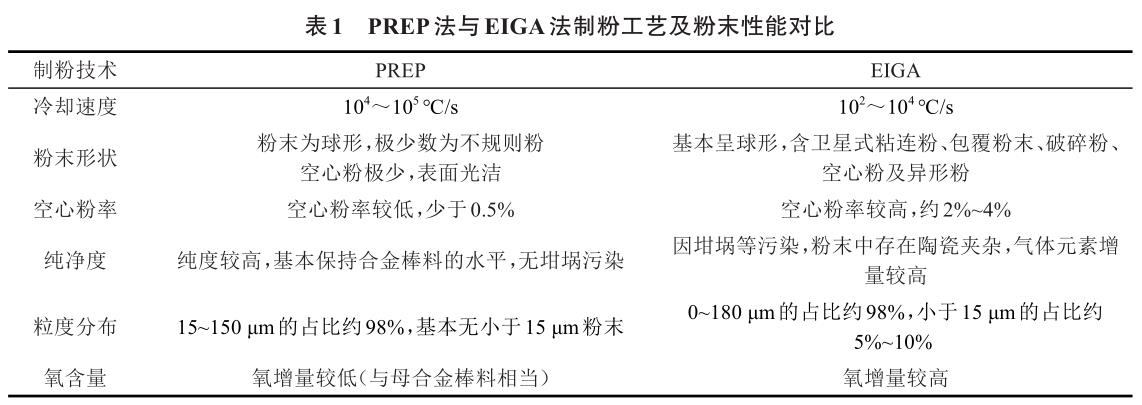

因EIGA制粉技术及PREP制粉技术在制备原理上的差异,制备的钛合金粉末性能也存在较大差异。比较而言,EIGA法成本相对较低,细粉收得率高,但纯净度较差。PREP粉末纯净度高、粒度分布范围窄、球形度高,流动性好,松装密度和振实密度高,细粉收得率相对较低。PREP法与EIGA法制粉工艺技术及粉末特性对比如表1所示。

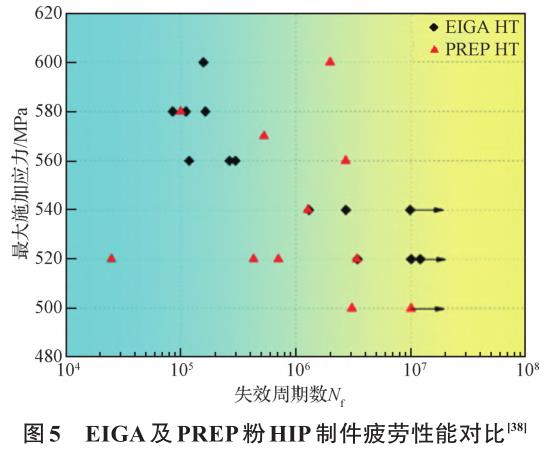

研究表明,打印件内部孔洞缺陷是试样裂纹萌生的主要形式之一,孔洞的存在将劣化打印件疲劳性能,成为限制航空航天、汽车等领域3D打印结构件开发和使用的重要因素[33-34]。主要原因为,原始合金粉末中存在的空心粉,在3D打印熔化成形过程中,粉末内部裹覆的氩气无法完全消除或逃逸,从而遗留在制件内,打印件在后期使用时,孔洞的存在更容易所引起应力集中,在经历一定次数循环应力后发生疲劳引发失效。目前阶段,对3D打印件进一步进行HIP处理,是提高材料力学性能的有效和常用手段,如对Ti6Al4V打印件在920℃、100MPa进行HIP处理2h,打印件力学性能达到并部分超过锻件水平[35-37]。有文献指出,HIP处理后材料疲劳性能提高,但经HIP处理闭合的孔洞数量有限,且孔隙网一定程度上促进了裂纹扩展[37]。

因此,原始粉末的性能在一定程度上影响或决定了其3D打印制品的最终性能。EIGA粉中空心粉较多,3D打印后打印件中孔隙较多,进而劣化制件力学性能,而PREP粉末中基本无空心粉,打印件致密度良好,也一定程度从根源上解决孔洞引发的应力集中和失效,图5为HIP后制件疲劳性能检测对比。

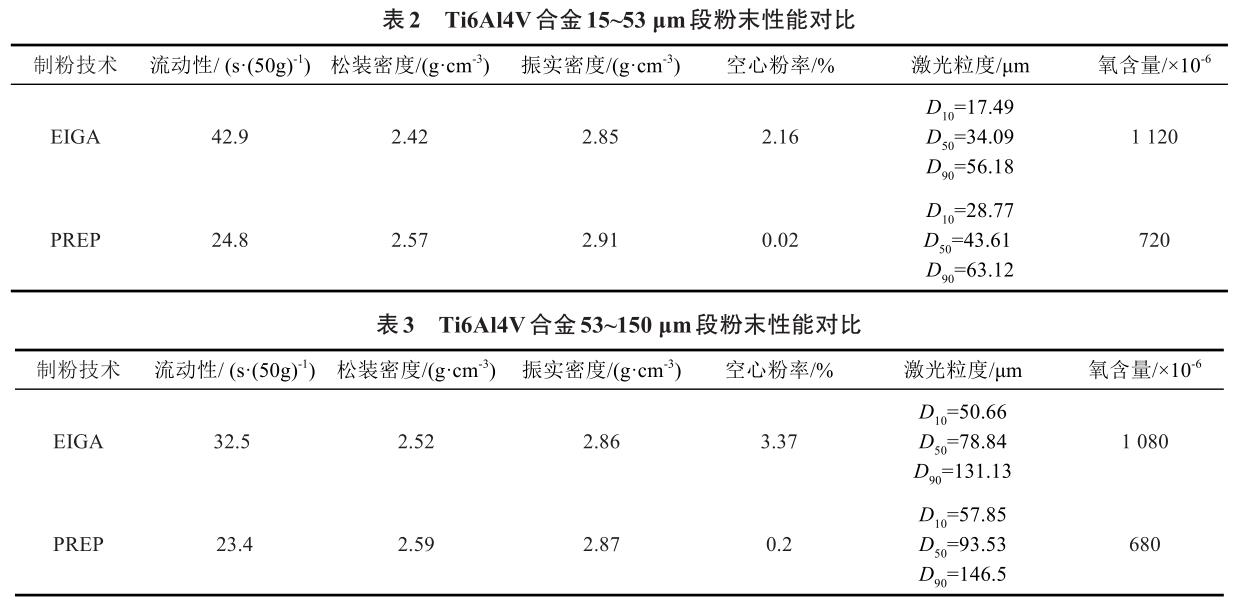

对EIGA粉及PREP制备15~53μm及53~150μm粉末分别进行性能检测,其他性能检测结果对比如表2和表3所示。检测结果表明,EIGA粉末与PREP粉主要差异体现在流动性、空心粉率及O含量。

3.2PREP法与EIGA法粉末性能差异原因分析

气雾化过程中,熔滴体积尺寸较大的颗粒,冷速较慢,在粉末凝固时,同时受到自身重力及雾化室内部气流冲击,飞行过程中容易与已经冷却凝固的小尺寸颗粒发生碰撞,形成粘连或焊合现象,粉末间局部粘附,形成类似卫星状颗粒,故而粉体形貌较差,卫星颗粒较多。同时,在气雾化制粉过程中,粉末颗粒的成形,依赖于高压气流对熔融金属的破碎分散,当液滴快速冷却凝固时,会导致进入熔融熔滴内部的惰性气体无法逸出,形成类似的包覆效果,粉末最终冷却成形后,滞留与粉体芯部的气体便以气孔的形式滞留于粉末中 [39]。

PREP技术制粉过程中,熔融的金属液在传动轴轴带动下高速旋转,形成较大的离心力,棒料边缘部位液滴被甩出,形成细小的熔滴。由于表面张力的作用,熔滴在飞行过程中具有形成球体的趋势,同时母合金棒熔池过热度较高,金属液滴球化时间较长,因而制备的金属粉末球形度较高。

PREP技术制粉过程中,金属液滴主要依靠棒料离心作用形成,并最终冷却成粉末,氩气(Ar/He混合气体)只起到引弧和制粉过程气氛保护作用,故基本不会在颗粒内部引入气体形成气孔。此外,制粉时棒料在等离子火炬作用下熔池温度极高,在高的过热度作用下,即使气体进入液滴,也有充分的时间在粉末冷却前逸出,故粉末致密度高,基本无空心球颗粒[40]。

4、3D打印钛合金应用

20世纪50年代,Douglas公司在DC-T机发动机吊舱及防火壁上首次使用钛合金,从此揭开钛材在航空航天领域应用的序章。如今,钛合金应用已推广至军用战斗机、轰炸机、运输机、无人机、客机及民用飞机[41]。随着我国航空航天事业的飞速发展,结构材料的使用日益趋向于质轻、高强、高韧,钛合金的特性基本为此量身定做,其在发动机中的应用推广已使航空发动机推重比提高得到质的飞跃[42]。

Ti6Al4V作为钛合金典型,被广泛用于航空发动机风扇、压气机叶盘、叶片打印制造[43-44]。近年来,随着我国科研工作者在耐热、阻燃及高强钛合金等不断取得技术突破,已逐步缩小与欧美等工业强国差距,随着国产C919大型客机2017年圆满首飞,钛合金用量占比已接近10%,其中,大尺寸双曲面框、起落架主承力筒、机翼中央翼缘条等大型结构件均为我国自主研制及打印成形。以C919客机机翼中央翼缘条为例,采用钛合金进行激光打印成形,最大尺寸为3070mm,最大变形量小于0.8mm,重196kg,相比于传统加工工艺,研制周期缩短了2/3,成本降低了50%左右[45-46]。钛合金因密度小、比强度高、生物相容性良好等特点,一定程度上填补了不锈钢和钴基合金作为外科植入物的缺陷,现已成为中高端外科植入物的主要原材料[47-48]。3D打印产品最突出的特点是精准、适于复杂件成形、个性化定制,这与一些医疗器具用品精准、复杂,甚至于一次性、量身定做的要求不谋而合,解决了早期患者对植入物“削足适履”式的窘境。随着3D打印技术的不断进步与发展,3D打印钛合金已逐渐得到医患认可和接受。国内关于钛合金3D打印颅骨、颌骨、股骨、髋关节、肩关节、肘关节、血管支架等的报道已现于较多文献中[49-53]。因植入体与骨组织之间良好亲容,3D打印多孔钛从从众多材料中脱颖而出。相比于致密材料,多孔钛强度和弹性模量明显下降,并且其密度、强度、弹性模量等性能,可以通过调整乃至设计孔结构来达到与骨组织的力学性能相匹配的水平空隙结构,引入对应力冲击力起到良好的缓冲和减震作用,有效解决应力屏蔽作用。其独特的多孔结构及粗糙的内外表面有利于成骨细胞的茹附、增殖和分化,促使新骨组织长入和结合。

舰船领域如远洋油轮、远海军舰,随时面临恶劣天气、触礁等突发情况造成的设备故障及零部件更换,常常耗费较长的维修更换周期,成本高风险大。采用3D打印技术可及时进行设计制造,解决船舰必须靠港配件进行维修的窘境,已有文献表明,Ti60、Ti2AlNb、Ti60-Ti2AlNb梯度材料,已被用于燃气轮机钛合金叶盘打印制造,在550~800℃使用温度范围内得以灵活选择使用,在保证叶盘整体性能的同时,达到减重、降低原料使用及制造成本。3D打印技术可以精确制备各种复杂造零件,并且可以最大程度缩短制造周期,实现汽车轻量化设计制造。采用SLM技术,经拓扑优化的打印的钛合金汽车车架零件减重至245g,净减质量达65%。对特殊结构尺寸零件,可根据更换及维修需求,灵活设计,实现最短作业周期内完成零件更换[54]。

5、结论与展望

钛及钛合金3D打印,以粉末为原料实现复杂零件自动化、智能化制备,相比传统铸造、锻造等工艺技术,在产品制备灵活性、交付周期、加工精度及材料利用率等方面具有显著的优势。EIGA粉末及PREP粉末作为3D打印的最常用粉末原料,EIGA法成本相对较低,细粉收得率高,需解决粉末纯净度不足、空心粉占比较高的问题;PREP粉末纯净度高、球形度高,流动性好,松装密度和振实密度高,需解决细粉收得率不足的问题。经过多年探索发展,我国钛合金3D打印技术已成功推广应用于航空航天、生物医疗、船舶、汽车等领域,高性能复杂结构件打印已取得骄人的成绩,随着国内制粉企业粉末制造技术经验不断积累,在批次稳定性控制、产品质量不断精益求精,国产钛合金粉末实现低成本制造,逐步推入民用市场成为可能,未来实现钛合金3D打印工业化生产应用,将会是一项非常有挑战性的事业,也必将对钛合金工业带来重大变革和洗礼。未来,随着打印件评价数据库及国家标准及行业标准体系逐步建立完善,新材料体系不断开发、打印过程控制逐步优化,相信钛合金3D打印终将成为加工制造领域的中流砥柱,造福于民。

参考文献

[1]李俊生, 李端, 李学超, 等 . 3D 打印天线罩技术研究进展[J].材料导报, 2022, 36(22): 80.

[2]叶文辉, 廖强, 宋阳, 等 . 基于 3D 打印技术的钛及钛合金精密铸造工艺[J]. 有色金属加工, 2022, 51(05): 34.

[3]王琪, 刘小娜, 黄晟, 等 . 不规则多孔结构钛合金人体植入物的制备和性能研究[J]. 钛工业进展, 2021, 38(04): 28.

[4]林毅贞,刘文彬 . 热等静压对 3D 打印金属构件力学性能的影响[J].粉末冶金工业,2023,33(3):120.

[5]胡建斌,刘晓静,杨建明等.粉末挤出3D打印技术研究现状[J].粉末冶金工业,2022,32(5):96.

[6]Kumar A, Nune KC, Murr LE, et al. Biocompatibility and me‐chanical behaviour of three-dimensional scaffolds for biomedi‐cal devices: process-structure-property paradigm. International Materials Reviews, 2016, 61(1): 20.

[7]Efraín Carreño-Morelli, Mikel Rodriguez-Arbaizar. Powder Pressing, Shaping and 3D-Printing of Titanium Parts From Tita‐nium Hydride Powder[J]. Encyclopedia of Materials: Metals and Alloys, 2022, 7: 330.

[8]何亚洲, 沈鹏, 侯雅青, 等 . 永磁材料 3D 打印研究进展[J]. 金属功能材料,2022,29(05):28.

[9]汪豪杰, 杨芳, 郭志猛, 等 . 3D 打印钛及钛合金的发展现状及挑战[J]. 稀有金属材料与工程, 2021, 50(02): 709.

[10]邵志文 . 装甲钛合金低成本技术研究及其应用现状[J]. 金属功能材料,2023,30(04):1.

[11]ZHANG Z H, LIU Q M, LIU S F, et al. Effect of 0.12wt% Hy‐drogen Addition on Microstructural Evolution of Ti-0.3Mo-0.8Ni Alloy Argon-arc Welded Joints [J]. Rare Metal Materials and Engineering, 2019, 48(1): 104.

[12]李安, 刘世锋, 王伯健, 等 . 3D 打印用金属粉末制备技术研究进展[J]. 钢铁研究学报, 2018, 30(06): 419.

[13]丁红瑜, 黄洁, 马超, 等 . 3D 打印技术在骨科医疗植入物方面的应用及其对民用飞机结构件适航认证的启示[J]. 材料导报, 2017, 31(S1): 83.

[14]郭勍, 张林嘉, 白瑞敏, 等 .粉末粒度和成分对 Ti6Al4V ELI粉末内部缩孔率的影响[J].粉末冶金工业,2021,31(6):60.

[15]兰剑, 刘立科, 王庆相, 等 .齿科用 Co25Cr5W5Mo合金粉末制备及激光选区熔化成形打印件性能分析[J]. 粉末冶金工业,2021,31(6):13.

[16]刘悦, 唐若兰,贾世召,等 .氢化钛粉脱氢及球形钛粉制造方法的研究进展[J].粉末冶金工业,2022,32(2):105.

[17]高超峰, 余伟泳, 朱权利, 等 . 3D 打印用金属粉末的性能特征及研究进展[J]. 粉末冶金工业,2017, 27(5): 53.

[18]廉才浩, 杨胜, 周慧, 等 . 合金元素 Nb、Ta、Fe、Zr 对钛合金组织和性能的影响[J]. 热加工工艺, 2013, 42(14): 40.

[19]张捷频, 闵新华 . 杂质元素 N、O、Fe 对 TA15 钛合金性能和组织的影响[J]. 材料开发与应用, 2013, 28 (02): 83.

[20]唐超兰, 张伟祥, 陈志茹, 等 . 3D 打印用钛合金粉末制备技术分析[J]. 广东工业大学学报, 2019, 36 (03): 91.

[21]王永慧, 胡强, 张金辉, 等 . 激光选区熔化 3D 打印 AlSi10Mg拉伸性能影响因素[J]. 粉末冶金技术, 2022, 40(02): 152.

[22]程玉婉, 关航健, 李博, 等 . 金属 3D 打印技术及其专用粉末特征与应用[J]. 材料导报, 2017, 31(S1): 98.

[23]杨全占, 魏彦鹏, 高鹏, 等 . 金属增材制造技术及其专用材料研究进展[J]. 材料导报, 2016, 30(S1): 107.

[24]Turner B N, Gold S A. A review of melt extrusion additive manufacturing process: Ⅱ. Materials, dimensional accuracy and surface roughness [J]. Rapid Prototyping J, 2015, 21(3): 250.

[25]杨星波, 朱纪磊, 陈斌科, 等 . 等离子旋转电极雾化技术及粉末粒度控制研究现状[J].粉末冶金工业,2022,32(2):90.

[26]胡家齐, 程宗辉, 白兵 . 雾化制粉过程模拟仿真研究进展[J].粉末冶金工业,2022,32(5):103.

[27]李保强, 金化成, 张延昌, 等 . 3D 打印用球形钛粉制备技术研究进展[J]. 过程工程学报, 2017, 17 (05): 911.

[28]李继展,范志超,向抒林 .雾化法制备 25Cr35NiNb 合金粉末性能研究[J].粉末冶金工业,2023,33(5):10.

[29]WEI M, CHEN S, LIANG J, et al. Effect of atomization pres‐sure on the breakup of TA15 titanium alloy powder prepared by EIGA method for laser 3D printing [J]. Vacuum, 2017, 143(9):185.

[30]LIU Y, LIANG S, HAN Z, et al. A novel model of calculating particle sizes in plasma rotating electrode process for superal‐loys[J]. Powder Technology, 2018, 336(6): 406.

[31]吴文恒, 王涛, 范玎 . 增材制造用球形金属粉末主要制备技术的研究进展[J]. 机械工程材料, 2021, 45 (11): 76.

[32]马剑雄, 夏张文, 周伟民 . 金属增材制造技术的发展与展望[J]. 金属加工(热加工), 2022(03): 22.

[33]Günther J, Krewerth D, Lippmann T, et al. Fatigue life of addi‐tively manufactured Ti-6Al-4V in the very high cycle fatigue re‐gime[J]. International Journal of Fatigue, 2016, 94: 236.

[34]SUN Y Y, Gulizia S, Oh C H, et al. The influence of asbuilt sur‐face conditions on mechnical properties of Ti-6Al-4V addi‐tively manufactured by selective electron beam melting[J].JOM, 2016, 68(3): 791.

[35]林毅贞,刘文彬 . 热等静压对 3D 打印金属构件力学性能的影响[J].粉末冶金工业,2023,33(3):120.

[36]汤慧萍 . 粉末床电子束 3D 打印 Ti-6Al-4V 合金的工程应用技术研究进展[J]. 中国材料进展, 2020, 39(08): 551.

[37]Leuders S, Thöne M, Roemer A, et al. On the mechanical be‐havior of titanium alloy Ti6Al4V manufactured by selective la‐ser melting: Fatigue resistance and crack growth performance[J]. International Journal of Fatigue, 2013, 48(3): 300.

[38]Benedetti M, Cazzolli M, Fontanari V, et al. Fatigue limit of Ti6Al4V alloy produced by selective laser sintering [J]. Proce‐dia Structural Integrity, 2016, 2: 3158.

[39] GUO R P, XU L, ZONG Y P, et al. Characterization of Preal‐loyed Ti-6Al-4V Powders from EIGA and PREP Process and Mechanical Properties of HIPed Powder Compacts [J]. Acta Metallurgica Sinica, 2017, 30(8):1.

[40]赵少阳, 谈萍, 汤慧萍, 等 . 2种 3D打印用雾化 Ti-6Al-4V合金粉末的对比研究[J]. 钛工业进展, 2019, 36(04): 13.

[41]杨启云, 吴文恒, 张亮, 等 . EIGA 雾化法制备 3D 打印用Ti6Al4V合金粉末[J]. 粉末冶金工业, 2018, 28(3): 8.

[42]谭立忠, 方芳 . 3D 打印技术及其在航空航天领域的应用[J].战术导弹技术, 2016(04): 1.

[43]徐家文, 云乃彰, 严德荣 . 数控电解加工整体叶盘的研究、应用和发展[J]. 航空制造技术, 2003(06): 31.

[44]韩寿波, 张义文, 田向军, 等 . 航空航天用高品质 3D 打印金属粉末的研究进展[J]. 粉末冶金工业, 2017, 27(6): 44.

[45]林鑫, 黄卫东 . 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015, 34(9): 684.

[46]李斌 . 航空用钛合金 TC18板材轧制工艺研究[D]. 西安: 西安建筑科技大学, 2019.

[47]廖赞, 缪卫东, 马嘉丽 . 钛合金在生物医药领域应用现状和展望[J]. 新材料产业, 2017, 03: 19.

[48]李伯琼, 谢瑞珍, 李春林 . 烧结工艺对医用 Ti-Nb-Ta-Zr 合金微观结构及性能的影响[J].粉末冶金工业,2020,30(3):58.

[49]牛京喆, 孙中刚, 常辉, 等 . 3D 打印医用钛合金研究进展[J].稀有金属材料与工程, 2019, 48(5): 1697.

[50]PENG W M, LIU Y F, JIANG X F, et al. Bionic mechanical de‐sign and 3D printing of novel porous Ti6Al4V implants for bio‐medical applications[J]. Journal of Zhejiang University-Science B(Biomedicine & Biotechnology), 2019: 20(8): 647.

[51]刘宸希, 康红军, 吴金珠, 等 . 3D 打印技术及其在医疗领域的应用[J]. 材料工程, 2021: 49(06): 66.

[52]李祥, 王成焘, 张文光,等 . 多孔 Ti6Al4V植入体电子束制备及其力学性能[J]. 上海交通大学学报, 2009, 43(12): 1946.

[53]于振涛, 余森, 程军, 等 . 新型医用钛合金材料的研发和应用现状[J]. 金属学报, 2017, 53(10): 1238.

[54]周长平, 林枫, 杨浩, 等 . 增材制造技术在船舶制造领域的应用进展[J]. 船舶工程, 2017, 39(02): 80.

tengyuti.com

腾宇微信二维码